Е. Т. Бартош

Газовая турбина на железнодорожном транспорте

Издательство «Транспорт»

Москва 1972

◄ К оглавлению сайта ◄

УДК 625.282‑843.8:621.438+621.438:656.2

Газовая турбина на железнодорожном транспорте.

Бартош Е. Т. Изд-во «Транспорт», 1972, стр. 1—144.

В книге в научно-популярной форме описано устройство и работа газовой

турбины и компрессоров, изложены сущность рабочего процесса, схемы и

конструктивные особенности газотурбинных двигателей, дано описание

различных областей применения газовой турбины на железнодорожном

транспорте, показаны основные направления развития и перспективы

внедрения турбопоездов и газотурбовозов на железных дорогах СССР.

Книга рассчитана на широкие круги железнодорожников, знакомых

с основами физики. Рис. 71, табл. 5, библ. 9.

|

Евгений Тарасович Бартош

Газовая турбина на железнодорожном транспорте

|

|

|

Редактор Э. В. Булгакова

Обложка художника Л. А. Завьялова

Технический редактор Л. А. Кульбачинская

Корректор А. И. Куликова

Сдано в набор 7/X 1971 г.

Подписано к печати 13/III 1972 г.

Формат бумаги 84×1081/32.

Печатных листов 4,5 (условных 7,56).

Учетно-изд. листов 7,22.

Тираж 5000 экз. Т02865.

Изд. № 1‑5‑0 I № 4896.

Зак. тип. 7630.

Бумага типографская № 1. Цена 24 коп.

Изд-во «ТРАНСПОРТ»

Москва, Басманный туп., 6а

Изд-во «Волжская коммуна»,

г. Куйбышев, пр. Карла Маркса, 201.

|

Оглавление

Введение

Еще не так давно об использовании газовой турбины на железнодорожном

транспорте говорили, как о далеком будущем. Но уже в наши дни она

завоевала прочное место на всех современных тепловозах, правда, пока что

в качестве вспомогательного наддувочного агрегата.

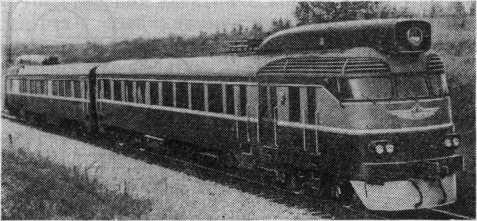

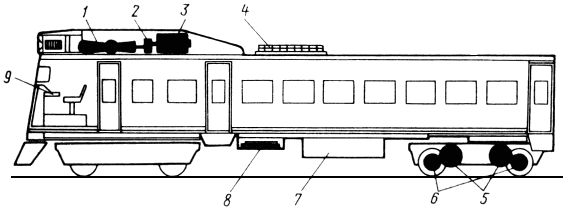

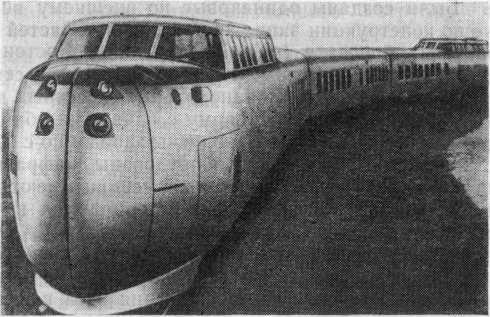

В ряде стран, в том числе и в СССР, имеется некоторый опыт

эксплуатации газотурбовозов — автономных локомотивов, у которых газовая

турбина уже является основным силовым двигателем. Многие страны

проявляют большой интерес к созданию турбопоездов для высокоскоростного

пассажирского движения, рассматривая их как перспективный вид

пассажирского транспорта. Известны попытки создания теплогазотурбовозов,

локомотивов с комбинированными газотурбинными установками, а также

использования газовых турбин для технологических нужд железнодорожного

транспорта.

Внедрение газовой турбины на железных дорогах не за горами.

В послевоенные годы она сделала гигантский скачок в своем развитии.

Вслед за авиацией, где газовая турбина не имеет себе конкурентов, вопрос

о применении газотурбинных двигателей положительно решен на морских

судах, на газоперекачивающих станциях, на мощных автомобилях. Если

к. п. д. первых образцов газотурбинных двигателей 40—50‑х годов

не превышал 14—15%, то сейчас он достигает 35—38%, т. е. вплотную

приблизился к экономичности лучших дизелей. Причем газовая турбина с ее

весьма благоприятными характеристиками термодинамического цикла имеет

все возможности для дальнейшего повышения к. п. д. (за пределы к. п. д.

поршневых двигателей внутреннего сгорания). Замечательно, что

газотурбинные двигатели допускают большое разнообразие схем силовых

установок. Все это расширяет области возможного применения газовых

турбин в стационарной и транспортной энергетике.

Газовая турбина хорошо вписывается в транспорт будущего. Практически

все известные сейчас пути развития тяги на железнодорожном транспорте

в той или иной степени связаны с использованием газотурбинных

двигателей. Газотурбинная техника чрезвычайно интересна, многогранна,

увлекает своими перспективами.

Глава I

Газовая турбина

Принцип работы газовой турбины

Термин турбина происходит от латинских слов turbineus — вихреобразный, или turbo — волчок. Турбина и есть двигатель, у которого

рабочие элементы вращаются с высокой скоростью под действием струи газа.

Кинетическая энергия газовой струи является результатом преобразования

потенциальной энергии рабочего тела — энергии сгоревшего топлива. Однако

процесс, происходящий собственно в газовой турбине, не включает в себя

все стадии преобразования энергии, присущие тепловому двигателю — от

сгорания топлива до получения механической работы. Рассмотрим этот

вопрос более подробно.

В основе современных представлений о превращении тепла в работу лежат

два важнейших положения: невозможность создания вечного двигателя

(Perpetuum mobile) 1‑го рода, в котором механическая работа получалась

бы без затраты какой-либо энергии, и невозможность создания вечного

двигателя 2‑го рода, где получаемое тепло полностью

превращалось бы в работу. Если первое положение достаточно очевидно и

представляет собой закон сохранения энергии («энергия не возникает из

ничего и не может обратиться в ничто»), то второе требует некоторых

пояснений.

Представим себе, что достаточно было бы только «брать» тепло от

какого-либо источника и все это тепло превращать в работу, не отдавая

«остатков» тепла никакому другому телу или тепловому источнику. Нетрудно

видеть, что в этом случае сразу же, раз и навсегда, были бы решены все

проблемы энергетики. Например, практически неисчерпаемым источником

тепла явился бы Мировой океан, или земная атмосфера, ибо они содержат

колоссальные запасы энергии. Ясно, что это невозможно. Для того чтобы

создать тепловой двигатель, нужно иметь по меньшей мере два тепловых

источника: источник высокой температуры (нагреватель), от которого можно

получить тепло, превращаемое в работу, и источник низкой температуры

(холодильник), которому можно передать часть неиспользованного

в двигателе тепла. Образно говоря, в работу можно превратить только

часть теплового потока, движущегося под действием разности

температур тел.

Вторым непременным условием работы теплового двигателя является

наличие материального носителя энергии — так называемого рабочего тела.

Обычно это воздух, пар или газ. Именно рабочее тело воспринимает от

нагревателя тепло, расширяясь, совершает работу и уносит к холодильнику

неиспользованную энергию. Но, поскольку работа совершается при

расширении рабочего тела, то необходимо, чтобы давление рабочего тела

в начале процесса было больше, чем в конце. Это значит, что в момент

подвода тепла в нагревателе рабочее тело должно иметь большее давление,

нежели при отводе тепла в холодильнике.

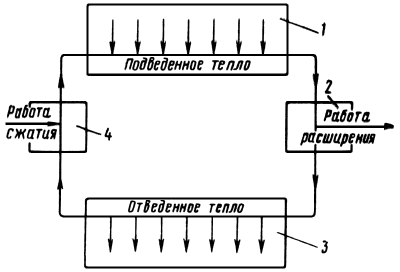

Если мы хотим непрерывно превращать тепло в работу, то должны наряду

с расширением, непрерывно сжимать рабочее тело, причем работа сжатия

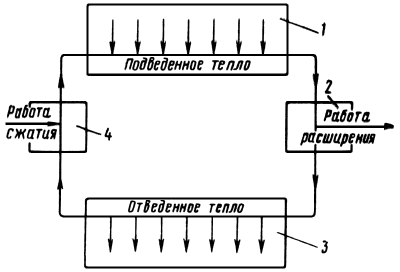

должна быть меньше работы расширения. Итак, всякий тепловой двигатель

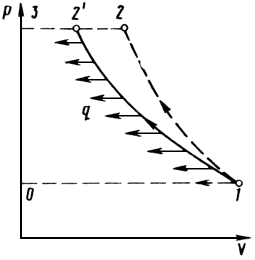

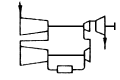

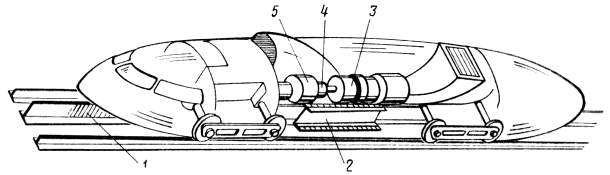

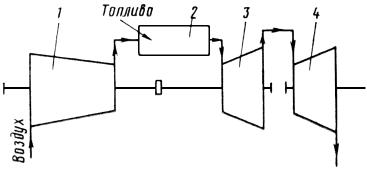

(рис. 1) должен состоять из следующих четырех основных элементов:

нагревателя 1, расширительной машины 2,

холодильника 3 и компрессионной машины 4. Рабочее тело

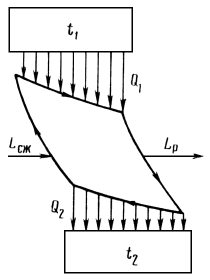

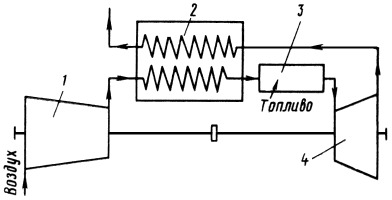

должно совершать круговой процесс, или, как говорят, цикл (рис. 2),

в котором непрерывно чередуются процессы нагревания, расширения,

охлаждения и сжатия.

|

|

|

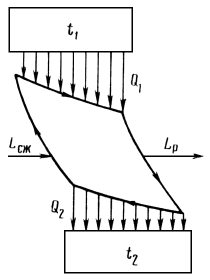

| Рис. 1. Принципиальная схема теплового

двигателя |

Рис. 2. Цикл теплового двигателя |

Нам могут возразить. Позвольте, но разве всякий тепловой двигатель

имеет холодильник? Где же холодильник, например, у паровой машины

паровоза или у двигателя внутреннего сгорания тепловоза? Ведь в этих

машинах отработавший пар или продукты сгорания топлива выбрасываются

в атмосферу. Это так. Но именно атмосфера является гигантским

холодильником для множества тепловых двигателей земного шара.

В стационарных паротурбинных электростанциях, где имеются

конденсаторы-холодильники, отъем тепла от отработавшего пара

осуществляется водой рек, озер и т. д., температура которой, как

правило, ниже температуры воздуха.

Из сказанного вытекает важный вывод. Тепловые двигатели, использующие

в качестве рабочего тела воздух (к ним принадлежит и газовая турбина),

могут быть работоспособны лишь в том случае, когда рабочее тело перед

расширением, т. е. в начальный момент совершения работы, имеет

температуру и давление более высокие, чем температура и давление

окружающего нас воздуха.

Важнейшей характеристикой теплового двигателя является его

к. п. д.

Нетрудно видеть, что величина ηдв, характеризующая степень

совершенства двигателя, показывает, какая часть тепла, полученного

в результате сгорания топлива, превращается в полезную работу.

Если вспомнить, что полезная работа в двигателе получается за счет

части теплового потока, т. е. численно равна разности между количеством

тепла, взятым в нагревателе от топлива Q1 и

количеством тепла, отданным холодильнику Q2, то

Термодинамика, изучающая закономерности взаимного превращения тепла и

работы, доказывает, что для заданных условий подвода и отвода тепла

максимально возможный к. п. д. тепловой двигатель может иметь только

в том случае, если он будет работать по так называемому циклу Карно,

к. п. д. которого

где T1 и T2 —

абсолютные температуры нагревателя и холодильника.

Из этого выражения вытекает интересный вывод. К. п. д. теплового

двигателя может быть равен единице (ηдв=1) только в двух

случаях: когда T1=∞ (бесконечно большая температура

нагревателя) или T2=0 (абсолютный нуль). И то, и

другое недостижимо, а следовательно, недостижимо и значение

ηдв=1. В этом заключается существо положения о невозможности

создания вечного двигателя второго рода.

Теперь вновь возвратимся к общей схеме теплового двигателя

(см. рис. 1). Рассмотрим несколько примеров.

На паровозе роль нагревателя выполняет паровой котел, в котором тепло

сгоревшего топлива идет на испарение воды и перегрев пара. Роль

расширительной машины выполняет поршневая паровая машина; холодильником,

как мы уже говорили, является окружающий воздух; сжатие рабочего тела

(воды) осуществляет инжектор. В тепловозном дизеле три из четырех

процессов — сжатие, сгорание топлива и расширение — происходят в объеме

цилиндра, и только роль холодильника по-прежнему выполняет окружающий

воздух. Не случайно дизели называют двигателями внутреннего сгорания.

Ниже будет показано, что те же стадии процесса, но с другими

конструктивными элементами, имеют место и в газотурбинном двигателе

(ГТД), а роль расширительной машины в нем выполняет газовая турбина.

Итак, мы видим, что газовая турбина, так же как паровая машина или

паровая турбина, строго говоря, не является тепловым двигателем

в широком смысле этого слова, а есть лишь элемент теплового двигателя,

в котором осуществляется важнейший этап цикла — расширение рабочего

тела, т. е. превращение тепла в работу.

Очевидно, что каждый элемент теплового двигателя обладает какой-то

степенью несовершенства выполнения возложенных на него функций. Так,

в паровом котле паровоза не все тепло сгоревшего топлива отдается воде и

пару. Часть теряется с уходящими газами, с несгоревшим топливом, в связи

с химической неполнотой сгорания и т. д. В расширительных машинах не все

тепло, предназначенное для преобразования, или, как говорят, не весь

располагаемый теплоперепад, превращается в полезную механическую работу.

В паровых и газовых турбинах часть кинетической энергии струи теряется

с покидающим турбину потоком; имеют место потери энергии от трения,

утечек рабочего тела и т. п. В результате действительно использованный

теплоперепад оказывается несколько меньшим располагаемого. Это

учитывается относительным к. п. д. Например, относительный к. п. д.

турбины

Нетрудно видеть, что относительный к. п. д. характеризует степень

совершенства того или иного агрегата теплового двигателя. В турбинах —

это совершенство процесса расширения, оценка величины потерь энергии

в этом процессе.

Относительные к. п. д. отдельных агрегатов в отличие от к. п. д.

теплового двигателя в целом, как правило, имеют достаточно высокое

значение и принципиально могут быть весьма близки к единице. Например,

если к. п. д. современных ГТД массового производства находится на уровне

0,25—0,30, то относительные к. п. д. турбин и компрессоров достигли

значений 0,88—0,90, а в ряде случаев и еще бо́льших.

|

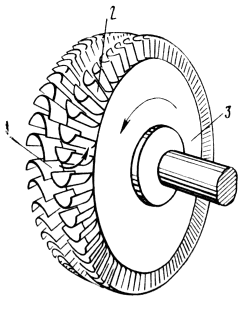

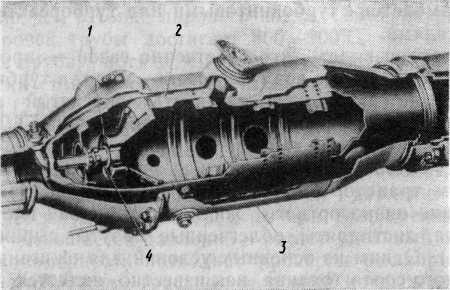

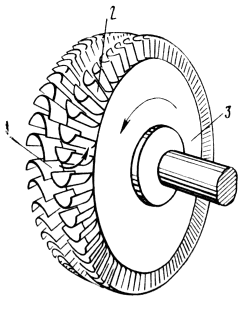

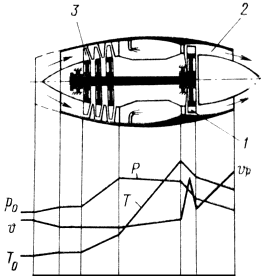

| Рис. 3. Модель газовой турбины: |

| 1 — сопловой аппарат;

2 — рабочая лопатка; 3 — рабочее колесо |

В двигателе внутреннего сгорания поршень движется неравномерно

с резко переменной скоростью: от нуля до некоторой максимальной и опять

до нуля. Если коленчатый вал двигателя совершает 3 000 об/мин, то

поршень за одну секунду 100 раз изменяет направление своего движения.

У самых быстроходных двигателей внутреннего сгорания скорость поршня

достигает 15—17, а у тепловозных дизелей 7—10 м/сек. Вот с какой

скоростью расширяется воздух с продуктами сгорания топлива в цилиндре,

а ведь известно, что, если воздуху, пару или газу дать возможность

расширяться в свободной струе, то его скорость может достигать и даже

превышать скорость звука (300—400 м/сек). Таким образом,

значительное повышение числа оборотов и мощности двигателя возможно лишь

в случае принципиального изменения характера расширения рабочего тела —

от расширения в замкнутом объеме к расширению в свободной струе с

последующим превращением кинетической энергии струи в механическую

работу. В этом состоит смысл перехода к турбинным двигателям, в том

числе и газотурбинным.

Газовая турбина (рис. 3) состоит по меньшей мере из двух основных

элементов: соплового аппарата 1 с направляющими лопатками,

образующими каналы для течения и расширения газа, и вращающегося

рабочего колеса (ротора) 3 с рабочими лопатками 2, также

образующими межлопаточные каналы.

Сжатый и нагретый до высокой температуры газ, воздух или смесь

воздуха и газа (продуктов сгорания топлива) поступают вначале в сопловой

аппарат турбины. Межлопаточные сопловые каналы, или, как их просто

называют, сопла, суживаются к выходу, значит, скорость газа при течении

в них непрерывно повышается, а давление падает. На выходе из сопел газ

имеет скорость несколько сотен метров в секунду. Далее, газовая струя

попадает в межлопаточные каналы рабочего колеса. На рабочие лопатки

газовая струя может воздействовать двояким образом, в соответствии с чем

и турбины делятся на два класса: активные и реактивные.

|

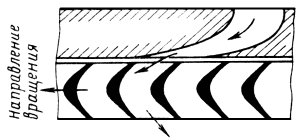

| Рис. 4. Течение газа в активной

турбине |

|

| Рис. 5. Течение газа в реактивной

турбине |

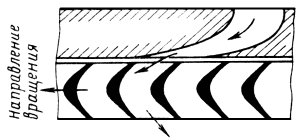

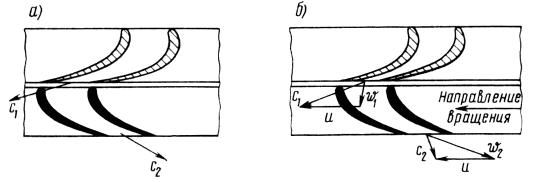

В активных турбинах поступивший в межлопаточные каналы

рабочего колеса с большой скоростью газ встречает на своем пути

изогнутую лопатку (рис. 4), которая отклоняет, поворачивает на некоторый

угол струю. При повороте струи возникает центробежная сила, которая

давит на вогнутую сторону лопатки, заставляя ротор вращаться. Газ,

отклоненный лопатками турбины в сторону, противоположную первоначальному

направлению, покидает рабочее колесо. Так как часть своей кинетической

энергии газ отдал на работу вращения колеса, то скорость, с которой он

выходит из каналов рабочего колеса, значительно меньше, чем скорость,

с которой он подошел к ним. Рабочие лопатки активной турбины выполняют

такой формы, чтобы между ними образовались каналы постоянного сечения.

В таком канале не происходит расширения потока, давление его остается

практически постоянным; поток только поворачивается, совершая

работу.

Можно выполнить рабочие лопатки такой формы, чтобы между ними

образовались, подобно сопловым, каналы переменного сечения —

суживающиеся к выходу (рис. 5). Тогда газ, проходя по этим каналам,

будет продолжать расширяться, т. е. его скорость движения в каналах

будет несколько возрастать. В суживающихся криволинейных каналах

рабочего колеса, помимо центробежного давления от поворота потока

лопатки испытывают еще и реактивное давление в направлении, обратном

направлению истекающей из межлопаточных каналов струи газов. Турбины,

работающие по такому принципу, называются реактивными.

Уже только по одному сечению рабочих лопаток можно сказать, какая это

турбина: активная или реактивная. Сечение активной лопатки (рис. 4)

симметрично относительно средней оси и имеет утолщение в средней части

канала; реактивная лопатка по форме приближается к каплевидной, ее

утолщенная часть находится ближе к входной кромке (рис. 5). Если рабочее

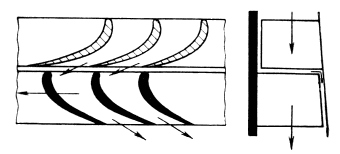

колесо турбины неподвижно, то движение газа в межлопаточном канале

является единственной, абсолютной формой движения потока (рис. 6,

а). Предположим, что из направляющих сопел газ вышел со скоростью

c1, тогда с этой же скоростью он войдет

в межлопаточный канал колеса и практически с той же скоростью (величиной

c2), но измененной по направлению он покинет колесо.

Нерабочее колесо не остается неподвижным, оно вращается, лопатки

движутся по окружности. Это значит, что частицы газа, движущиеся

в межлопастном канале, участвуют в сложном движении: вдоль канала или,

как говорят, в относительном (относительно лопаток колеса) движении и во

вращательном движении лопаточного венца ротора. Отсюда следует, что

скорости, с которыми частицы газа перемещаются относительно стенок

лопаток, являются не абсолютными скоростями (как, например, скорости

c1 и c2 при неподвижном роторе),

а только относительными.

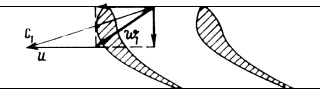

Газ подходит к началу рабочего колеса с абсолютной скоростью

c1 (рис. 6, б), но движущиеся с окружной

скоростью u лопатки как бы удаляются от газовой струи. Происходит

сложение скоростей, в результате чего действительная скорость, с которой

газ начинает двигаться в межлопаточном рабочем канале, равна

относительной скорости w1. При выходе газа из колеса

относительная скорость w2, с которой газ заканчивает

свое движение в межлопаточном канале, складывается геометрически

с окружной скоростью u, в результате чего абсолютная скорость

потока за колесом c2 имеет отличную от

c1 и величину, и направление.

Рис. 6. Характер изменения скоростей в турбине:

а — неподвижный ротор;

б — вращающийся ротор

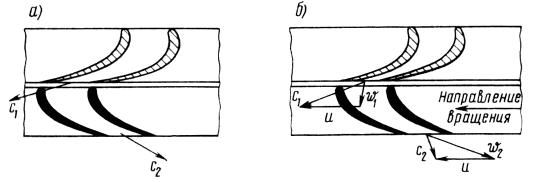

Когда мы говорим о доле кинетической энергии газового потока,

превращенной в механическую работу, то, естественно, имеем в виду

разность кинетических энергий на входе и на выходе из колеса,

подсчитанных по абсолютным скоростям c1 и

c2. Что же показывают относительные скорости

w1 и w2? Оказывается прежде всего,

что изменение этих скоростей определяет характер преобразования энергии

в межлопаточном рабочем канале. В активных турбинах, где сечение

рабочего канала остается постоянным, скорость w1 почти

не изменяется по величине: w2 немного меньше, чем

w1, только за счет потерь от трения и

вихреобразования. В реактивных турбинах, где в рабочем канале имеет

место дальнейшее расширение потока, скорость w возрастает, т. е.

w2 больше, чем w1. Таким образом,

именно возрастание относительной скорости w создает эффект

реактивного давления потока на рабочую лопатку турбины.

Из рис. 6 видно, что скорости c, u и w взаимно

связаны. Скорости c1 и u определяют величину

w1, с которой связана условием течения потока скорость

w2, а она в свою очередь вместе с окружной скоростью

u образует скорость c2. Значит, выходная

скорость c2, определяющая теряемую за турбиной

кинетическую энергию, т. е. в итоге экономичность турбины, зависит от

величин c1 и u.

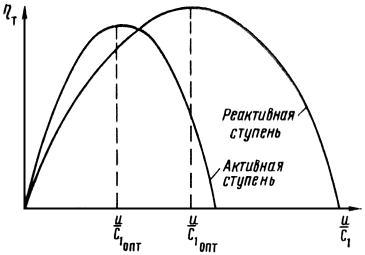

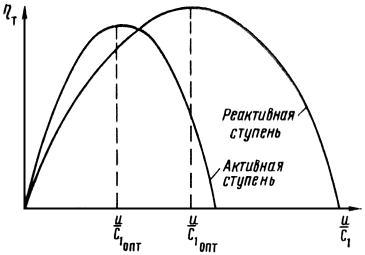

Для экономичной работы турбины важны не абсолютные значения этих

скоростей, а отношение окружной скорости u к скорости истечения

газа из сопел c1. Только при определенной величине

этого отношения (рис. 7) относительный к. п. д. турбины достигает

максимального значения; при иных значениях u/c1 он

резко падает и даже обращается в нуль. Для активных турбин

наивыгоднейшее значение характеристики u/c1 равно

0,4—0,5; для реактивных 0,7—0,9.

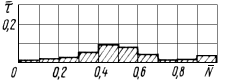

Рис. 7. Зависимость относительного к. п. д. турбины

от характеристики u/c1

Скорость истечения газа из сопел c1 получается

в результате преобразования теплоперепада в кинетическую энергию струи

и, следовательно, характеризует работоспособность турбины; окружная

скорость вращения лопаток u при заданном диаметре колеса и высоте

лопаток является синонимом числа оборотов, т. е. характеризует

быстроходность турбины. Итак, в турбине работоспособность тесно связана

с ее быстроходностью. Чем больший теплоперепад вы хотите превратить

в работу в турбине, тем с большим числом оборотов она должна

вращаться.

В газовых турбинах скорость c1 достигает

300—400 м/сек и, следовательно, окружная скорость u должна

быть 200—300 м/сек. Именно поэтому газовые турбины работают

с очень высокими числами оборотов: 8 000—10 000 об/мин и

более.

Весьма интересно, что быстроходность турбин, как правило, возрастает

с уменьшением их мощности. Ведь мощность турбины определяется не только

величиной теплоперепада, но и количеством рабочего тела, проходящего

через турбину в единицу времени. Чем меньшее количество газа при

заданном теплоперепаде участвует в процессе, тем меньше работа,

совершаемая турбиной. Но для меньшего расхода газа нужно меньшее сечение

сопловых и рабочих каналов, что приводит к необходимости уменьшения

диаметра рабочего колеса, и соответственно к повышению скорости вращения

турбины. Так, в современных автомобильных газотурбинных двигателях

мощностью 200—300 л. с. она достигает

60 000—90 000 об/мин.

Для экономичности турбины при ее работе почти безразлично, за счет

чего изменяется величина характеристики u/c1, за счет

ли изменения окружной скорости u или скорости истечения

c1. Представим себе, что турбина при изменении режима

мощности работает при неизменном располагаемом теплоперепаде и,

следовательно, скорости c1, но изменяется число

оборотов, т. е. окружная скорость u. Тогда, очевидно, будет

изменяться характеристика u/c1 и соответственно ей по

кривой на рис. 7 будет изменяться и относительный к. п. д. турбины. Вот

чем объясняется очень резкая зависимость к. п. д. турбины от ее числа

оборотов, весьма важная для транспортных машин.

Многоступенчатые турбины

Выше мы познакомились с простейшей газовой турбиной, в которой

последовательно расположен сопловой аппарат и рабочее колесо. Такую

систему называют ступенью турбины, а турбину в целом — одноступенчатой.

Систему каналов, образуемых сопловыми и рабочими лопатками, кроме того,

называют проточной частью турбины.

Одноступенчатые турбины просты, дешевы в изготовлении, однако их

применение весьма ограниченно и притом главным образом в рамках активных

конструкций. Оказывается, что это является следствием установленной выше

жесткой связи между работоспособностью и быстроходностью ступени

турбины.

Действительно, если каждому заданному теплоперепаду на ступень должна

соответствовать вполне определенная окружная скорость вращения лопаток,

то, очевидно, существует предельное значение теплоперепада, которое

с достаточной эффективностью можно использовать в ступени турбины. Ведь

повышение окружной скорости u, т. е. чисел оборотов, не может

быть безграничным: лопатки турбины работают в очень тяжелых условиях —

при высоких температурах и больших динамических усилиях. Например,

только центробежная сила, действующая на лопатку, достигает

4—5 Т.

В чем же здесь наблюдается различие для активных и реактивных

турбин?

В активных турбинах, как мы уже знаем, расширение потока, т. е.

преобразование теплоперепада в скорость, происходит только в сопловом

аппарате, в то время как в реактивных — и в сопловых, и в рабочих

каналах. Это значит, что при одинаковом теплоперепаде скорость

c1 в активной ступени будет несколько выше, чем

в реактивной. Однако наивыгоднейшее соотношение скоростей

u/c1 для активных ступеней примерно в 2 раза ниже, чем

у реактивных. В результате при одинаковых окружных скоростях

работоспособность активных турбин выше, чем реактивных

(30—40 ккал/кг против 20—30 ккал/кг).

Казалось бы, что предпочтение следует отдать активным турбинам.

В паросиловых установках это обычно и делается. Однако газовые турбины,

как правило, реактивные. Это происходит по нескольким причинам. Прежде

всего в современных ГТД в связи с высокой температурой (800—900°C) и

сравнительно низким давлением (6—10 кГ/см2) рабочего

тела через проточную часть турбины проходят очень большие объемы газа.

Поэтому лопатки оказываются достаточно длинными, а так как по высоте

лопатки изменяются условия преобразования энергии (реактивность

возрастает от корня лопатки к периферии), то чисто активный процесс

осуществить практически невозможно. Кроме того, реактивные ступени имеют

более высокий к. п. д., нежели активные.

Итак, в реактивной ступени газовой турбины превратить в работу

с достаточно высоким к. п. д. можно около 20—30 ккал тепла

каждого килограмма рабочего тела. А как же быть, если нужно превратить

в работу больший теплоперепад, например 100—150 ккал?

В этом случае общий располагаемый теплоперепад делят на части

(например 100 ккал на 5 частей по 20 ккал), каждую из

которых можно достаточно эффективно преобразовать в одной ступени;

турбину же выполняют в виде последовательного соединения ряда ступеней,

т. е. делают многоступенчатой.

Турбина, естественно, получается сложнее, тяжелее, дороже, но это

оправдывается целым рядом обстоятельств. Представляется возможным

в одном агрегате реализовать высокие теплоперепады при умеренных

окружных скоростях, кроме того к. п. д. многоступенчатой турбины даже

несколько выше, чем к. п. д. каждой из ее ступеней. Это имеет место по

следующим причинам. Когда газ движется по криволинейным каналам поточной

части турбины, то в связи с вихреобразованием и трением часть

кинетической энергии превращается в тепло. В одноступенчатой турбине это

тепло полностью теряется с покидающим турбину газовым потоком,

а в многоступенчатой турбине некоторая доля этого тепла используется

в последующей ступени и только в последней ступени теряется

полностью.

В конструктивном отношении многоступенчатые газовые турбины проще,

чем, например, двигатели внутреннего сгорания, однако требуют высокого

класса точности изготовления и специальных материалов, особенно для

рабочих лопаток и дисков ротора.

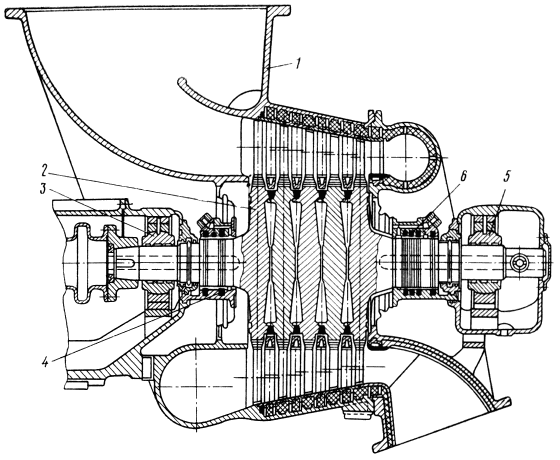

Рис. 8. Общий вид пятиступенчатой турбины:

1 — корпус; 2 — ротор;

3 — задний опорный подшипник; 5 — передний опорный

подшипник; 4, 6 — лабиринтные уплотнения

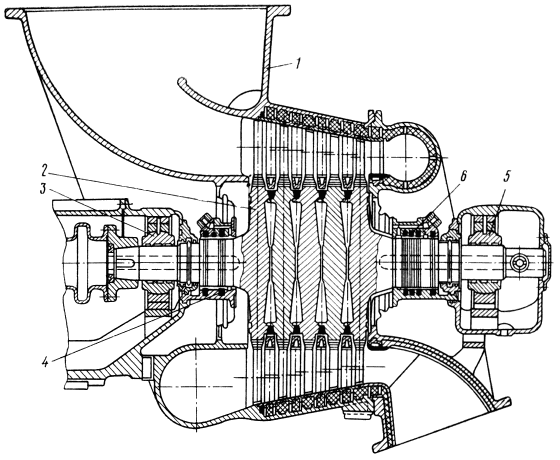

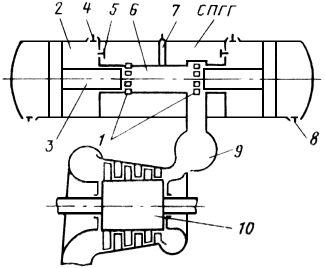

На рис. 8 показан поперечный разрез пятиступенчатой газовой турбины.

Разнообразные детали турбины можно объединить в две группы — два

основных узла: корпус или статор турбины, где сосредоточены ее

неподвижные элементы, и ротор с валом, воспринимающий и передающий

механическую работу.

Корпус турбины обычно выполняется литым с горизонтальным разъемом,

имеет входной и выходной патрубки, между которыми размещается сопловой

направляющий аппарат. Направляющие сопловые лопатки вставляются

в специальное внешнее кольцо-обойму, укрепляемую в свою очередь в пазах

корпуса. Этим обеспечивается свободное радиальное расширение лопаточного

аппарата при нагревании. В корпусе между обоймами, где

в непосредственной близости к корпусу с высокой скоростью проходят

вершины рабочих лопаток, иногда вставляют специальные прокладки,

соприкосновение с которыми безопасно для лопатки. Это позволяет до

минимума свести радиальный зазор между рабочей лопаткой и корпусом,

уменьшить перетечки газа и тем самым повысить к. п. д. турбины. По

концам корпуса в местах прилегания вала ротора предусматривается

постановка опорных подшипников и лабиринтных уплотнений.

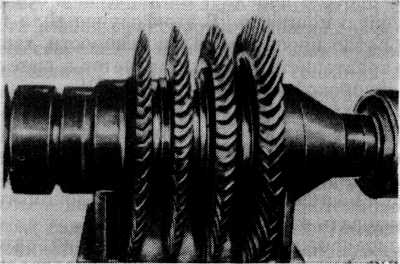

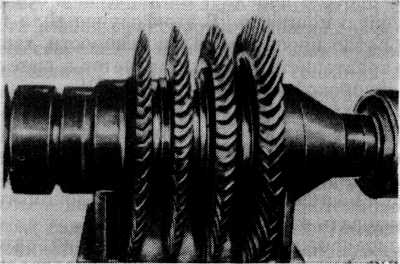

Роторы газовых турбин бывают либо барабанной, либо многодисковой

конструкции (рис. 9), причем в последнем случае по внешней поверхности

диски сваривают или специально скрепляют. Вал турбины выполняют заодно

с крайними дисками, и, таким образом, он составляет одно целое

с ротором.

Рис 9. Ротор турбины

Как мы уже говорили, лопатки газовых турбин работают в исключительно

тяжелых условиях. Большие окружные скорости вращения и скорости движения

газа вызывают значительные центробежные и изгибающие нагрузки, а высокие

температуры газа понижают сопротивляемость материала. На лопатки

действуют центробежные и газодинамические силы. Первые, возникая при

вращении диска, вызывают не только растяжение материала, но и изгиб,

поскольку центр тяжести отдельных сечений лопатки не лежит на одном

радиусе — лопатки, по условиям наивыгоднейшего преобразования энергии

потока достаточно сильно закручены по высоте. Газодинамические силы

являются результатом давления на лопатку проходящих газов. Эти силы

сравнительно невелики, но из-за наличия сопловых перегородок часто

изменяют свою величину, создавая пульсации давления газа, приводящие

к усталости материала.

При высоких температурах и нагрузках может наблюдаться явление

ползучести материала; горячие газы могут окислять металл, оказывать на

него механическое воздействие.

Требования длительной устойчивости против всех перечисленных факторов

являются основными при выборе металла для лопаток газовой турбины. Ясно,

что даже самые высококачественные стали не могут удовлетворять этим

требованиям, поэтому рабочие лопатки газовых турбин делают из сплавов

никеля, хрома, марганца, ванадия, молибдена и других редких металлов.

Следует отметить, что в турбине по мере расширения газа его температура

от ступени к ступени снижается, поэтому на последних рядах лопаток можно

использовать менее дефицитный материал. Еще более умеренные требования

к материалу сопловых лопаток, не подверженных действию центробежных сил,

и дисков ротора, хотя и здесь серьезное внимание уделяется вопросам

жаропрочности и жаростойкости.

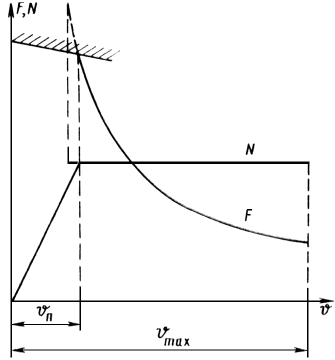

Тяговые свойства турбины

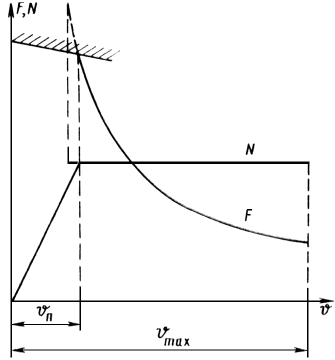

При трогании состава с места на ведущих колесах локомотива должен

быть реализован максимальный вращающий момент, или, как говорят,

максимальная сила тяги; по мере увеличения скорости движения сила тяги

должна снижаться. Идеальным транспортным двигателем можно считать такой,

который во всем диапазоне рабочих скоростей передает на движущие оси

локомотива постоянную мощность. В этом случае сила тяги изменяется

обратно пропорционально скорости движения, и тяговая характеристика

представляется в виде так называемой равнобокой гиперболы (рис. 10).

|

| Рис. 10. Гиперболическая тяговая

характеристика |

Таких двигателей в природе нет и, видимо, нет необходимости в их

создании. Как видно, следуя законам гиперболической кривой, при трогании

поезда с места двигатель должен создать бесконечно большое тяговое

усилие. А это и не нужно, так как ни один локомотив не сможет

реализовать эту силу тяги.

Железнодорожникам хорошо известно, что максимальное тяговое усилие

локомотива определяется условиями сцепления колеса и рельса. Если

действительная сила тяги выше силы ограничения по сцеплению

(см. рис. 10), то наступает боксование — срыв сцепления и

проскальзывание колес. Значит, гиперболическая характеристика, строго,

говоря, необходима лишь в ограниченном рабочем диапазоне скоростей

движения vn—vmax.

Нужно отдать должное паровозу. Его поршневая машина имеет очень

хорошие тяговые качества.

При трогании с места осуществляется наибольшее наполнение цилиндра и

максимальное давление пара на поршень, т. е. тяговое усилие; общая

тяговая характеристика паровой машины достаточно близка к гиперболе.

Несколько иная картина у тепловозного двигателя внутреннего сгорания.

Тяговые качества дизеля, как ни странно, неудовлетворительны.

Действительно, если, например, коленчатый вал двигателя жестко связать

передачей с колесами локомотива, то, очевидно, последний с места

не стронется, так как при неподвижном вале двигатель не развивает

никакой мощности. При трогании с места любой транспортной машины

с двигателем внутреннего сгорания — автомобиля, трактора или тепловоза —

необходимо, чтобы в момент трогания двигатель имел вполне определенные

обороты, развивал мощность. А это значит, что между двигателем и

ведущими колесами должна существовать не жесткая, а гибкая связь,

в которой бы мощность, образованная высокими оборотами и малым тяговым

усилием, преобразовывалась в малые обороты и высокую силу тяги. На

тепловозах роль такой гибкой связи выполняет либо электрическая передача

постоянного тока, либо гидромеханическая передача, включающая в себя

гидравлические муфты и гидротрансформаторы — гидравлические турбины

специальной конструкции.

|

| Рис. 11. Образование радиального и осевого

давления потока |

Газовая турбина является типичным тяговым двигателем. Она развивает

максимальный вращающий момент именно тогда, когда необходима наибольшая

сила тяги локомотива — при трогании с места. Вращающий момент на

лопаточном венце турбины появляется в результате центробежного и

реактивного давления газа на вогнутую часть лопатки при движении потока

в межлопаточных каналах с относительными скоростями w1

и w2. Скорость w в некотором масштабе можно

принять за силу, с которой действует на лопатку каждый килограмм газа,

протекающий в секунду в межлопаточном канале. Тогда эту силу можно,

очевидно, разложить на две (рис. 11): действующую в направлении,

касательном к кругу вращения, т. е. в направлении окружной скорости

u, и на силу, действующую вдоль вала турбины, — осевую. Первая,

приложенная на плече, равном радиусу вращения, создает вращающий момент,

а вторая либо воспринимается упорными подшипниками, либо в том случае,

когда турбина связана единым валом с компрессором, погашается

аналогичным, но противоположно направленным усилием в компрессоре.

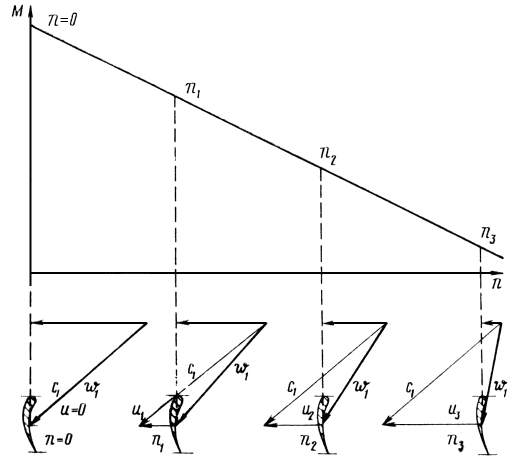

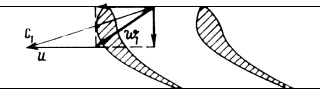

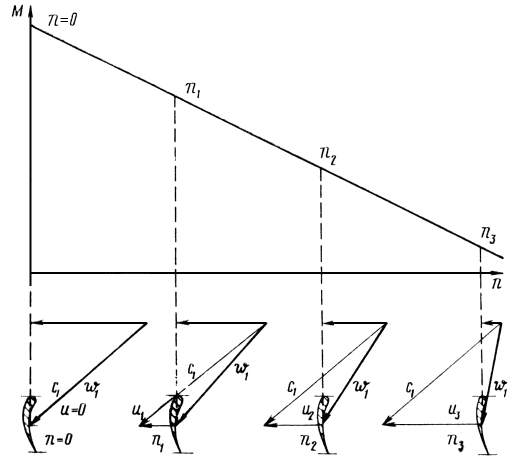

Рис. 12. Изменение тягового момента на венце турбины

при изменении числа оборотов

На рис. 12 наглядно показано, как изменяется окружная составляющая

скорости и давления на лопатку (составляющая скорости w) при

изменении окружной скорости, т. е. числа оборотов турбины. Как видно,

вращающий момент на лопаточном венце турбины снижается почти строго по

прямой линии от максимального значения при нуле оборотов (u = 0)

до нуля при некоторых максимальных оборотах ротора турбины. Итак,

газовая турбина обеспечивает прямолинейную, а не гиперболическую тяговую

характеристику. А это значит, что только в одной точке, при одной

скорости сохраняется полная мощность; во всех остальных скоростных

режимах имеют место потери мощности. Это происходит в связи с резким

изменением относительного к. п. д. турбины в зависимости от

характеристики u/c1, с которым мы познакомились

выше.

|

| Рис. 13. Прямолинейная и гиперболическая тяговые

характеристики |

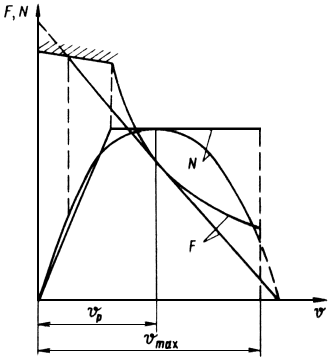

Интересующие нас тяговые и мощностные кривые совмещены на рис. 13.

Нетрудно видеть, что для обеспечения гиперболической тяговой

характеристики в рабочем диапазоне скоростей нужно немного «искривить»

тяговую прямую газовой турбины. Можно ли это сделать? Оказывается, да.

При изменении оборотов турбины по отношению к расчетным, когда к. п. д.

турбины имеет максимум, увеличивается пропускная способность турбины,

т. е. через ее проточную часть оказывается возможным пропустить большие

количества газа. Если использовать это свойство турбины и подводить

к ней на малых и больших оборотах увеличенное количество газа, то можно

получить тяговую характеристику двигателя и, следовательно, локомотива

очень близкую к требуемой. Улучшение тяговых свойств турбины может быть

получено при использовании в турбине так называемых атакоустойчивых

профилей лопаток с ярко выраженной скругленной входной кромкой.

Тяговая характеристика турбины при определенных оборотах дает нуль

вращающего момента, т. е. силы тяги. А что, если обороты турбины будут

выше этих предельных значений? Оказывается, что в этих условиях турбина

будет работать как компрессор и не только не будет давать полезного

вращающего момента на вал, а, наоборот, требовать для своего вращения

внешнего источника мощности. Значит, существует область отрицательных

моментов, т. е. режимов работы, в которых турбина может выполнять роль

газодинамического тормоза, поглощающего внешнюю по отношению к турбине

мощность. Эти тормозные качества турбины могут быть эффективно

использованы при ее работе в качестве тягового двигателя на

железнодорожном подвижном составе.

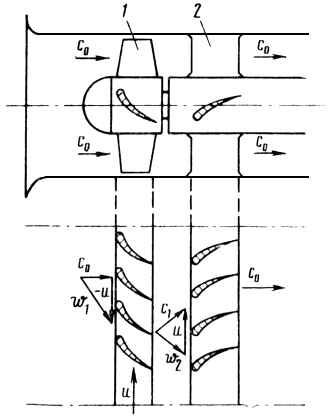

Осевые и центробежные компрессоры

В двигателях, у которых роль расширительной машины выполняет газовая

турбина, сжатие рабочего тела (воздух, газ), как правило, осуществляется

в компрессорах такого же типа, как и сама газовая турбина.

В настоящее время получили распространение компрессоры осевые,

центробежные и комбинированные (последовательное соединение осевых и

центробежных компрессоров).

|

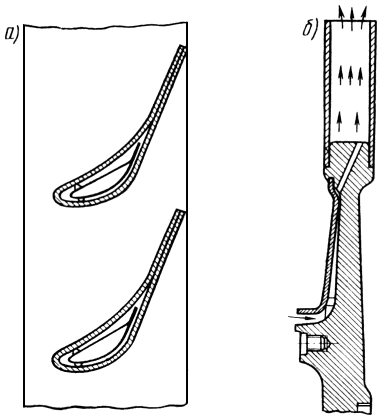

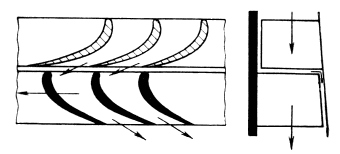

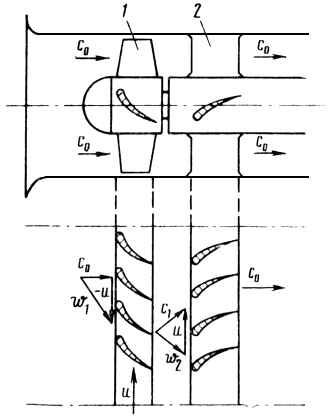

| Рис. 14. Принципиальная схема осевого

компрессора: |

| 1 — рабочее колесо;

2 — направляющий аппарат |

|

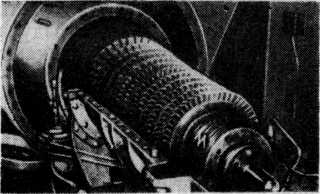

| Рис. 15. Ротор компрессора |

|

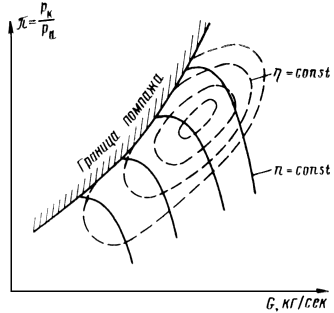

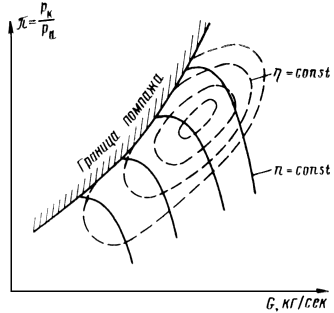

| Рис. 16. Универсальная характеристика осевого

компрессора: |

| G — расход воздуха; n — число

оборотов; π — степень повышения давления, η — к. п. д. |

Осевыми называют компрессоры, у которых направление движения

сжимаемого в проточной части воздуха является осевым — вдоль вала ротора

компрессора. Компрессор в известной степени можно рассматривать как

обращенную турбину: внешняя механическая энергия подводится к рабочему

колесу, которое в свою очередь сообщает воздуху кинетическую энергию,

преобразуемую далее в энергию давления.

На рис. 14 показана ступень осевого компрессора. При вращении

рабочего колеса 1 его лопатки, стоящие под некоторым углом

к плоскости вращения, набегают с окружной скоростью u на

неподвижный воздух и заставляют его двигаться со скоростью

c0; в межлопаточный рабочий канал воздух попадает

с относительной скоростью w1. В рабочем канале в связи

с различными потерями скорость w1 несколько снижается

до величины w2 на выходе из канала; в результате

сложения осевого и вращательного движений воздух покидает рабочее колесо

со скоростью c1. В направляющем аппарате 2,

являющемся лопаточным диффузором (расширяющимся каналом), скорость

потока снижается до величины c2

(c2≈c0), а давление повышается.

Работа ступени компрессора характеризуется степенью повышения

давления воздуха в ней, т. е. отношением давления потока за ступенью

к давлению перед ступенью. Так как процесс повышения давления происходит

в расширяющемся канале, то степень повышения давления в ступени

определяется степенью расширения диффузорного канала. Оказывается, что

именно здесь лежит ограничение процесса сжатия. При движении воздуха по

криволинейному расширяющемуся каналу возникают условия, способствующие

возникновению вихрей и отрыву потока от стенок. Это ограничивает

возможности значительного расширения канала и соответственно повышения

в нем давления. В связи с этим степень повышения давления в одной

ступени осевого компрессора весьма невелика — 1,2—1,3. Если же

необходима большая степень повышения давления, компрессор выполняют

многоступенчатым — как последовательное соединение ряда осевых ступеней.

Ротор такого компрессора показан на рис. 15. Общая степень повышения

давления в многоступенчатом компрессоре равна произведению степеней

повышения давления отдельных ступеней. Если, например, необходимо, чтобы

компрессор сжимал воздух до 7,5 кГ/см2, нужно, чтобы

он имел около — 10—11 ступеней (1,211 = 7,42).

Эффективность компрессора, так же как и турбины, оценивается

внутренним относительным к. п. д. Величина его показывает, какая часть

механической энергии, подведенной извне к компрессору, превращена

в энергию давления сжатого воздуха. Расчет и проектирование осевого

компрессора представляет собой очень сложную аэродинамическую задачу,

поэтому только в последние годы была решена проблема создания

компрессоров высокой экономичности (ηк = 0,85—0,9), что

весьма способствовало развитию и внедрению газотурбинных двигателей.

Осевые компрессоры получили широкое распространение в стационарных и

транспортных газотурбинных установках благодаря ряду их достоинств:

высокой экономичности, высокой оборотности, что позволяет соединить валы

компрессора и турбины, возможности сжатия колоссального количества

воздуха (100—150 т в час и более). Вместе с тем осевые

компрессоры имеют и существенные недостатки. Прежде всего в дозвуковых

(скорость течения воздуха в проточной части меньше скорости звука)

компрессорах степень повышения давления в одном корпусе

многоступенчатого компрессора ограничена величинами порядка 8—10. При

более высоких давлениях сжатия лопатки последних ступеней компрессора

получаются очень малой высоты, возрастает влияние зазора между лопаткой

и корпусом (перетечки воздуха) и падает экономичность компрессора.

Осевые компрессоры резко изменяют свои характеристики (степень

повышения давления и к. п. д.) при изменении числа оборотов (рис. 16).

Это происходит потому, что изменение расхода воздуха осуществляется при

неизменном сечении межлопаточных каналов, следовательно, одновременно

изменяется и давление, до которого он сжимается. В некоторой зоне

характеристик наблюдается неустойчивая работа компрессора периодически

повторяющиеся мгновенные закупорки его проточной части, сопровождающиеся

своеобразным звуком. Эту зону называют зоной помпажа. Явление помпажа

связано с отрывом потока от задней выпуклой части лопатки при изменении

расхода воздуха и его скорости.

|

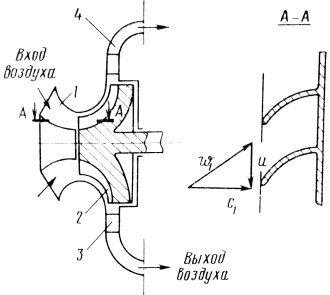

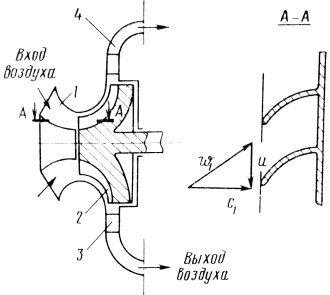

| Рис 17. Схема центробежного

компрессора: |

| 1 — входное устройство;

2 — рабочее колесо с лопатками; 3 — диффузор; 4 — выходные

патрубки |

|

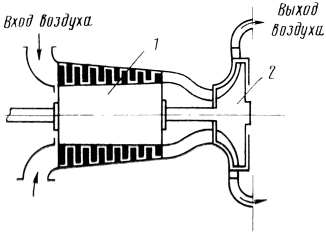

| Рис. 18. Схема осецентробежного комбинированного

компрессора: |

| 1 — осевой компрессор;

2 — центробежная ступень |

В центробежных компрессорах давление воздуха создается, как

и в осевых, за счет сил, возникающих от воздействия вращающихся лопаток

на сжимаемый поток, однако в повышении давления существенную роль еще

играют центробежные силы. В связи с этим в центробежных компрессорах

могут быть осуществлены бо́льшие, чем в осевых, соотношения давлений

сжатия в ступени.

Воздух, всасываемый в компрессор (рис. 17) через входной

патрубок 1, натекает на лопатки рабочего колеса 2

с абсолютной скоростью c1. В результате векторного

вычитания из этой скорости окружной скорости u воздух входит

в рабочее колесо с относительной скоростью w1 (см.

сечение А—А). Если поперечное сечение канала рабочего колеса

увеличивается к выходу, то относительная скорость воздуха внутри канала

уменьшается до величины w2, за счет чего происходит

повышение давления потока. К этому добавляется повышение давления за

счет действия центробежных сил. В результате на выходе из рабочих

лопаток воздух имеет повышенное давление и еще сравнительно большую

скорость. Проходя далее расширяющиеся каналы неподвижного лопаточного

диффузора 3, поток воздуха еще более теряет свою скорость,

а давление его повышается. Рассмотренный центробежный компрессор

называется одноступенчатым, и в нем возможно сжать воздух до

3—4 кГ/см2. Более высокое сжатие достигается

последовательным включением ряда центробежных ступеней. Центробежные

компрессоры, особенно в одноступенчатом исполнении, имеют к. п. д.

несколько ниже осевых, однако они чрезвычайно компактны, поэтому нашли

широкое распространение в авиационных ГТД и в наддувочных агрегатах

транспортных дизелей.

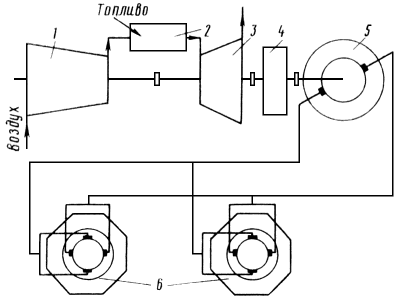

Чтобы получить большие степени повышения давления, приходится идти

либо по пути разделения корпусов и валов, либо по пути последовательного

соединения осевого и центробежного компрессоров (рис. 18). Такие

компрессоры называют комбинированными, или осецентробежными. Они имеют

небольшие осевые габариты, дают возможность сжимать воздух до

10—12 кГ/см2.

Глава II

Газотурбинные двигатели

Простейший одновальный газотурбинный двигатель

Как и всякий тепловой двигатель, газотурбинный должен включать

в себя: нагреватель, расширительную машину, холодильник и компрессионную

машину. Далее мы будем рассматривать газотурбинные двигатели (ГТД)

только так называемого открытого цикла, в которых путем выпуска газа

в атмосферу и всасывания воздуха осуществляется постоянная замена

рабочего тела. В отличие от этого в замкнутых циклах подвод и отвод

тепла к рабочему телу осуществляются через теплопередающую поверхность

(рабочее тело не смешивается с продуктами сгорания топлива и окружающим

воздухом), а в системе двигателя циркулирует постоянное количество

одного и того же рабочего тела.

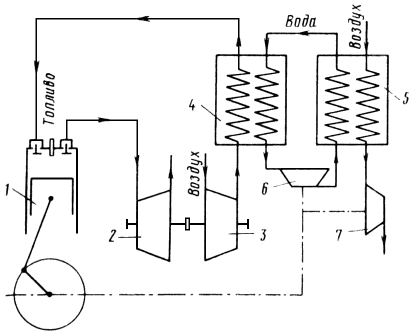

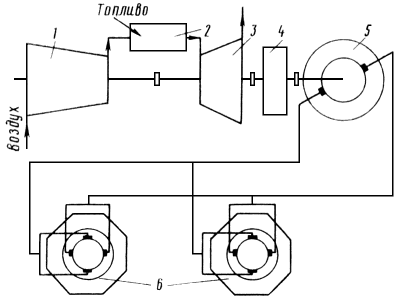

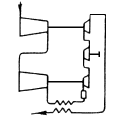

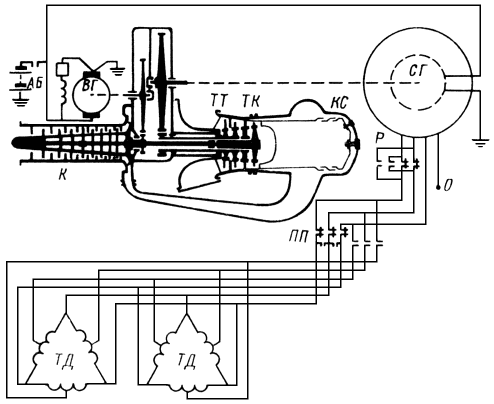

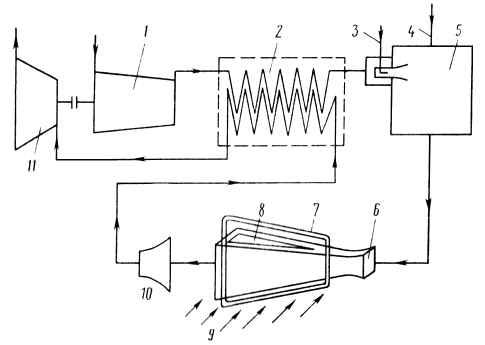

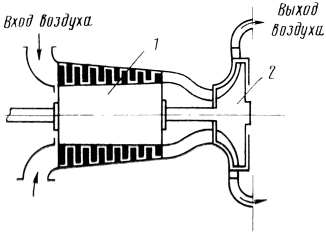

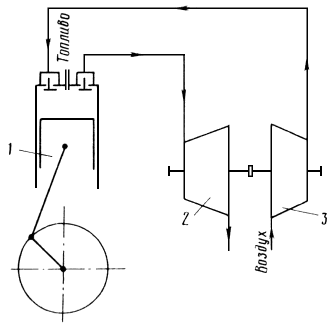

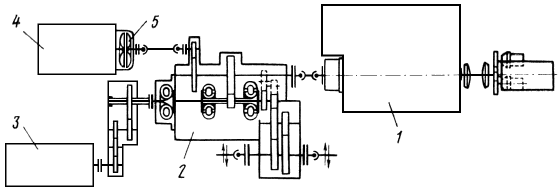

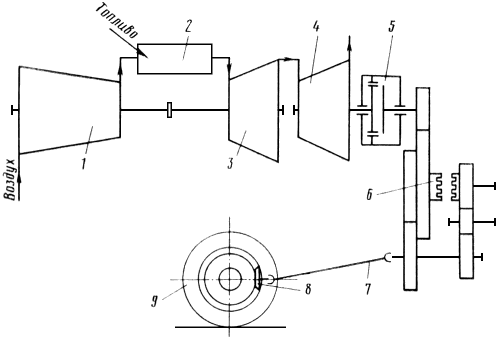

На рис. 19 показана принципиальная схема простейшего одновального

ГТД. Двигатель состоит из компрессора 1 (в данном случае

осевого), камеры сгорания 2 и газовой турбины 3. ГТД

называется одновальным, — один вал соединяет компрессор и турбину;

к этому же валу присоединяется вал внешнего потребителя мощности.

Рис. 19. Схема простейшего одновального ГТД:

1 — компрессор; 2 — камера сгорания;

3 — газовая турбина

Двигатель работает следующим образом: компрессор засасывает

атмосферный воздух и сжимает его до необходимого давления (6, 7,

8 кГ/см2 и т. д.); далее этот воздух поступает

в камеру сгорания, где в его среде сжигается топливо. За счет тепла

сгоревшего топлива температура воздуха резко повышается (до 700—800° и

даже более); высоконагретая смесь сжатого воздуха и продуктов сгорания

топлива поступает в газовую турбину, в ней расширяется и совершает

работу; отработавшие в турбине газы выбрасываются в атмосферу.

Механическая работа, получаемая на лопатках газовой турбины, расходуется

в двух направлениях: часть ее, причем бо́льшую, забирает на работу сжатия

компрессор, а часть в виде полезной работы идет внешнему

потребителю.

Принципы работы турбины и компрессора нам уже знакомы. Остановимся на

особенностях организации рабочего процесса и конструкции камеры

сгорания. Строго говоря, на месте камеры сгорания, т. е. на пути воздуха

из компрессора в турбину, может стоять любой агрегат, способный сжечь

топливо и передать тепло продуктов сгорания этому сжатому воздуху.

И надо сказать, что только в связи с этим обстоятельством (имеется в

виду главным образом использование разнообразных жидких и твердых

топлив) различают значительное количество схем и конструкций ГТД.

Например, в качестве топливосжигающего и передающего тепло агрегата в

ГТД может являться атомный котел (ядерное топливо), воздушный котел

(твердое пли пылевидное топливо), утилизационный теплообменник

(использование отходов тепла промышленных предприятий) и т. д.

Для нас наибольший интерес представляют ГТД, использующие жидкие

топлива. В этих случаях преимущественное распространение получили

прямоточные камеры сгорания с непосредственным сжиганием топлива в среде

сжатого воздуха.

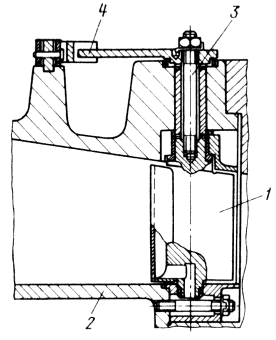

Рис. 20. Камера сгорания:

1 — форсунка; 2 — жаровая труба;

3 — кожух камеры; 4 — регистр

Камера сгорания представляет собой систему двух труб (рис. 20):

наружной, называемой кожухом камеры, и внутренней пламенной, или

жаровой, трубы. Поток воздуха, идущий из компрессора к камере сгорания,

разделяется в ней на две части: меньшая часть (15—20% — первичный

воздух) через специальный направляющий аппарат, называемый регистром,

входит в жаровую трубу непосредственно к горящему факелу и участвует

в воспламенении и сгорании топлива. Остальной воздух (вторичный)

проходит между кожухом камеры и жаровой трубой, охлаждает ее и через

систему отверстий и щелей поступает внутрь жаровой трубы для смешения

с продуктами сгорания топлива. В зоне горения температура достигает

1600—1800°C, поэтому основная роль вторичного воздуха состоит в снижении

температуры газовоздушной смеси до той величины, на которую рассчитана

газовая турбина (700—800°C и т. д.). Вторичного воздуха требуется очень

большое количество, поэтому в итоге на каждый килограмм сожженного

в камере сгорания топлива компрессор должен сжимать и подавать в камеру

свыше 70—80 кг воздуха. Именно этим объясняется тот факт, что

в современных газотурбинных двигателях в работе участвует колоссальное

количество воздуха — 6—8 кг/сек на каждые 1 000 л. с.

полезной мощности. Так, например, в двигателе мощностью

3 000 л. с. компрессор сжимает свыше 100 т атмосферного

воздуха в час. Колебания этих громадных объемов воздуха во всасывающем

патрубке компрессора и в выпускном патрубке турбины создают сильный

высокочастотный звук, хорошо нам знакомый по шуму пролетающих самолетов

с турбовинтовыми или турбореактивными двигателями.

Нетрудно видеть, что собственно газов — продуктов сгорания топлива

в воздухе очень мало, в турбину поступают не газы, а почти чистый

нагретый воздух. В связи с этим термин газовая турбина или ГТД имеет

несколько условный характер.

Весьма важно, особенно для работы на железнодорожном транспорте, что

в камере сгорания возможно сжигание низкосортного жидкого топлива

(моторные топлива, дистилляты, облегченные мазуты, сырая нефть и т. д.).

Одним из основных условий для сжигания того или иного сорта топлива, как

известно, является время, которое отводится в процессе работы двигателя

на воспламенение и сгорание топлива. В ГТД в отличие от поршневых

сгорание топлива отделено от процессов сжатия и расширения рабочего

тела, происходит в камерах сгорания непрерывно и не зависит от скорости

вращения турбины. Поэтому в быстроходном ГТД время, в течение которого

жидкое топливо сгорает в камере, примерно в 20 раз больше, чем,

например, в цилиндре дизеля тепловоза.

Конечно, далеко не в каждой конструкции камеры сгорания можно сжигать

тяжелое многозольное жидкое топливо. Это достигается специальной

организацией процесса горения.

В связи с высокой вязкостью тяжелых жидких топлив для хорошего

распыливания форсунками топливо приходится подогревать до 80—120°C. Но

даже и в этих условиях пуск двигателя оказывается трудным. Поэтому

в начале запуска используют более легкое дизельное топливо и зажигают

его от электрической свечи; в последующем распыленное основное топливо

подается непосредственно в горящий факел.

Эффективность камеры сгорания, так же как и любого топливосжигающего

устройства, оценивается относительным к. п. д. Энергетические потери

в камере имеют место от неполноты сгорания топлива и теплообмена

наружной поверхности кожуха камеры с окружающей средой. Эти потери

невелики и поэтому к. п. д. камеры сгорания достигает величин

0,97—0,98.

Камеры сгорания работают очень напряженно — теплосъем с единицы

объема камеры примерно в 10—20 раз выше, чем в топке парового котла.

Температура стенок жаровой трубы достигает 800—900°C, и поэтому жаровая

труба, хотя и изготовляется из жароупорной, химически стойкой стали,

является наиболее часто сменяемым (2000—3000 ч) элементом

ГТД.

При расширении и сжатии воздуха или газа, как уже отмечалось выше,

изменяется давление и температура, а значит, и удельный объем рабочего

тела (объем 1 кг вещества). При сжатии повышается давление

p, но уменьшается удельный объем v; при расширении,

наоборот, уменьшается давление и растет удельный объем. Эта

закономерность позволяет процессы расширения и сжатия изображать

графически в виде кривых в координатах p—v. Последнее

особенно важно потому, что площади в координатах — давление—удельный

объем — численно выражают собой величину работы на 1 кг рабочего

тела.

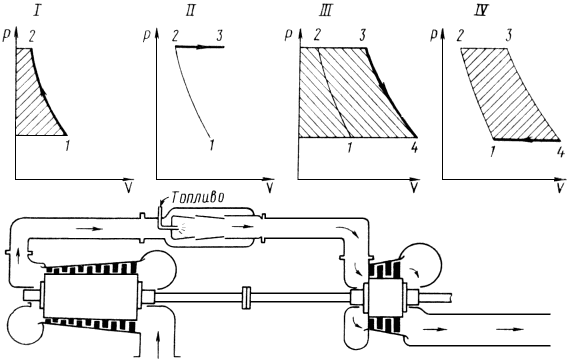

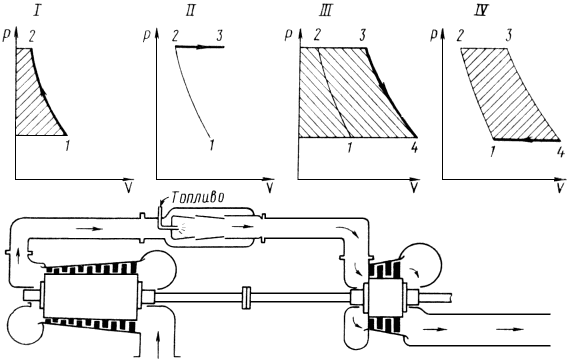

Рис. 21. Процессы, происходящие в ГТД:

I — сжатие; II — сгорание;

III — расширение; IV — удаление продуктов сгорания

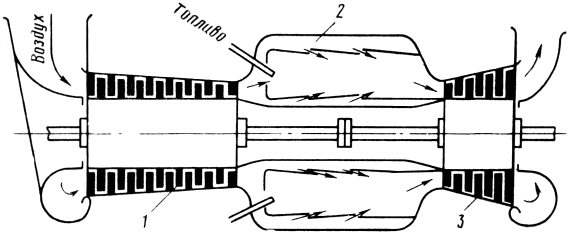

Рассмотрим и изобразим графически рабочий процесс простейшего ГТД

(рис. 21). Атмосферный воздух засасывается в компрессор и, проходя через

его проточную часть, сжимается (линия сжатия 1—2 показывает рост

давления и уменьшение удельного объема); заштрихованная площадь —

величину работы, затраченной на сжатие воздуха. Далее сжатый воздух

поступает в камеру сгорания. Процесс сгорания топлива и перемешивания

продуктов сгорания со вторичным воздухом протекает почти при постоянном

давлении, но рост температуры увеличивает объем рабочего тела (процесс

показан горизонтальной линией 2—3). Горячие газы (точка 3)

идут далее в газовую турбину, где расширяются и совершают работу.

Процесс снижения давления при прохождении рабочим телом проточной части

турбины и увеличения его объема изображается кривой 3—4,

а заштрихованная площадь численно выражает собой полную работу газа

в турбине. Из турбины отработавшие газы при давлении, очень близком

к атмосферному, выбрасываются наружу. Освежение рабочего тела условно

изображается горизонтальной прямой 4—1.

|

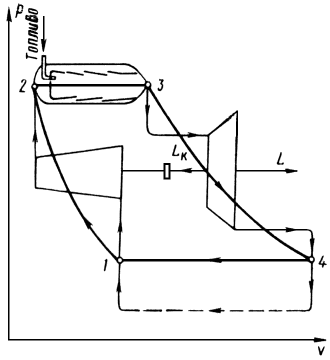

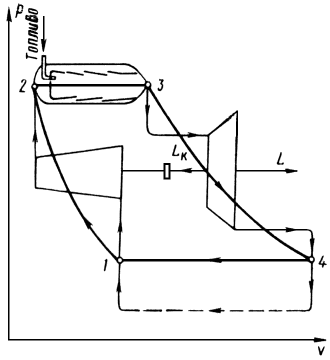

| Рис. 22. Цикл и элементы газотурбинного

двигателя (L — полезная работа, Lк — работа

сжатия в компрессоре) |

Нетрудно видеть, что линии процессов замкнулись, образовав фигуру

1—2—3—4—1; площадь, заключенная внутри этой фигуры и

полученная как разность работы турбины и работы, затраченной на привод

компрессора, показывает полезную работу, которую двигатель может отдать

внешнему потребителю. Для наглядности на рис. 22 мы совместили

конструктивные элементы ГТД с кривыми процессов, в них происходящих;

пунктиром также показан условный процесс охлаждения рабочего тела

атмосферным воздухом.

Экономичность ГТД

Полезная работа на валу двигателя, определяющая его эффективность

не есть полная работа расширения рабочего тела в машине или турбине.

Необходимо вычесть энергетические затраты на сжатие рабочего тела, т. е.

взять разность работ расширения и сжатия. В паровом цикле, например

в паровозе, инжектором или питательным насосом сжимается вода — почти

несжимаемое тело, — работа сжатия настолько мала по сравнению с работой

расширения пара в паровой машине, что ею в инженерных расчетах можно

пренебречь. В паровом цикле решающую роль играют другие энергетические

затраты — на превращение воды в пар, когда расходуется так называемая

скрытая теплота парообразования; в том случае, когда отработавший пар

не конденсируется, а выбрасывается в атмосферу, т. е. эти затраты

безвозмездно теряются, паровой цикл (как, например, у паровоза) имеет

очень низкий к. п. д.

В воздушно-газовых циклах расширяется и сжимается рабочее тело одного

агрегатного состояния — воздух или газ, и работа в этих процессах

составляет величины одного и того же порядка. Таким образом, к. п. д.

двигателя

В современных газотурбинных двигателях работа, затрачиваемая на

сжатие воздуха в компрессоре чрезвычайно велика: около 60—70% мощности

турбины уходит на привод компрессора. Так, если полная мощность турбины

10 000 л. с., то 6 000—7 000 л. с. забирает компрессор и

только 3 000—4 000 л. с. может быть полезно использовано.

Известно, что чем холоднее воздух, тем меньше его удельный объем и

меньше нужно затратить работы на сжатие воздуха до заданного давления.

С другой стороны, чем выше при данном давлении температура газов перед

турбиной, тем больше работа расширения и, следовательно, мощность

турбины. Это значит, что чем холоднее окружающий воздух и чем выше

температура газовоздушной смеси на выходе из камеры сгорания — перед

турбиной, тем больше полезная мощность, отнесенная к одному килограмму

рабочего тела, и экономичность двигателя. Этим, с одной стороны,

объясняется то обстоятельство, что в зимних условиях один и тот же ГТД

развивает бо́льшую мощность и более экономичен, нежели летом. Отсюда

также вытекает одна из центральных проблем газотурбостроения — проблема

повышения температуры газов перед турбиной как очень мощного средства

повышения экономичности ГТД.

Оказывается, что характеристикой цикла может служить не каждая из

этих граничных температур в отдельности, а их отношение — отношение

абсолютной температуры газов перед турбиной к абсолютной температуре

окружающего воздуха. С увеличением этого отношения растет к. п. д. и

удельная работа (работа 1 кг воздуха) цикла ГТД.

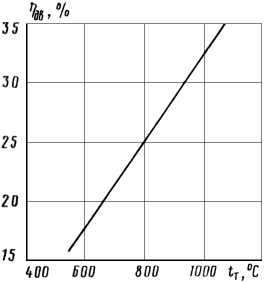

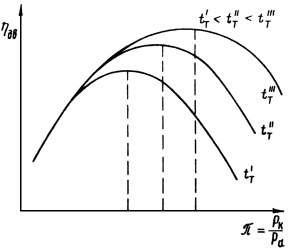

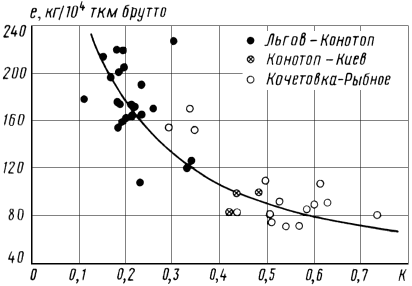

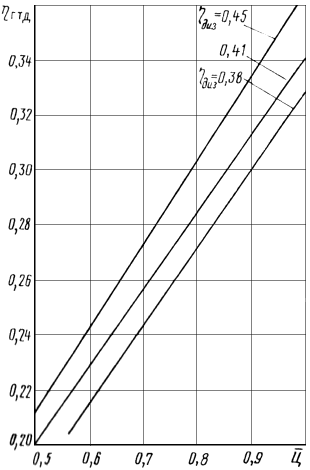

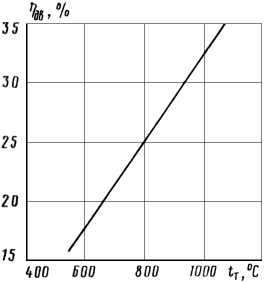

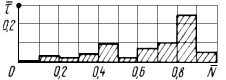

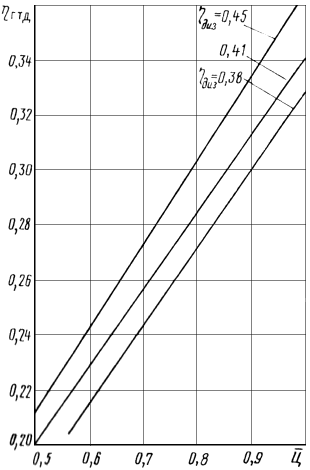

На рис. 23 показана зависимость к. п. д. газотурбинного двигателя

простейшей схемы от температуры газов перед турбиной. Если температура

газов равна 700—750°C, то к. п. д. не превышает 20—22%, если температуру

повысить до 1000—1200°C, то к. п. д. достигнет 36—38%, т. е.

экономичность двигателя вплотную приблизится к уровню экономичности

современных дизелей.

Как уже отмечалось выше, значение температуры газов перед турбиной

определяется жаропрочностью и жаростойкостью материала рабочих лопаток.

Это значит, что характеристики материала лопаток лежат в основе выбора

расчетной температуры цикла двигателя. Однако выбрать температуру газов

перед турбиной еще не значит получить исчерпывающие данные для

проектирования двигателя и даже для определения его экономичности.

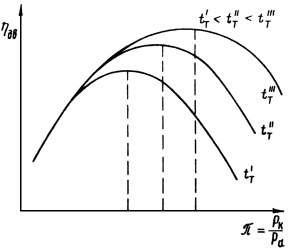

Оказывается, нужно еще правильно выбрать величину давления газа, т. е.

степень повышения давления сжатия воздуха в компрессоре. Установлено,

что каждому значению температуры газов перед турбиной

tт соответствует определенное, наивыгоднейшее значение

давления воздуха после компрессора pк или, что

практически то же, соотношение давлений сжатия

π=pк/pа (рис. 24); с повышением

температуры это давление неизменно возрастает.

|

|

|

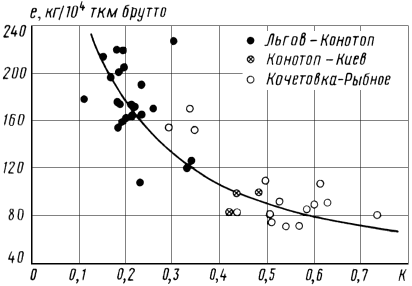

| Рис. 23. Зависимость к. п. д. ГТД ηдв

от температуры газов перед турбиной tт |

Рис. 24. Зависимость к. п. д. ГТД ηдв от

соотношения давлений сжатия воздуха в компрессоре π при различных

значениях tт |

Не менее важную роль в экономичности ГТД играют относительные

к. п. д. турбомашин — турбины и компрессора.

Действительная мощность, потребляемая компрессором, равна работе

сжатия, деленной на к. п. д. компрессора; мощность же, которую выдает на

вал турбина, равна работе расширения, умноженной на к. п. д. турбины.

Поскольку полезная работа двигателя есть разность работ турбины и

компрессора, то нетрудно убедиться, насколько сильно влияют к. п. д.

турбомашин, особенно турбины, на эту разность и, следовательно, на

экономичность двигателя в целом. Так, изменение относительного к. п. д.

турбины на 1% приводит к изменению к. п. д. двигателя на 3—4%.

Можно без преувеличения сказать, что только после того, как были

решены сложнейшие научно-технические проблемы создания турбомашин

высокой экономичности и получены достаточно жаропрочные сплавы для

турбинных лопаток, ГТД получили признание и начали внедряться в авиацию,

а затем и в другие отрасли промышленности и транспорта.

Многовальные двигатели

Вопрос о числе валов ГТД неразрывно связан с организацией рабочего

процесса двигателей и их развитием как энергетических транспортных

установок. С каждым годом металлургия изыскивает все новые и новые

жаропрочные сплавы для лопаток газовых турбин, что позволяет непрерывно

повышать температуру газов и, следовательно, к. п. д. двигателей. Если

10—15 лет назад для работы с моторесурсом 5—10 тыс. ч можно было

принимать температуру газов для неохлаждаемых лопаток 700—750°C, то

сейчас реальными являются температуры 850—900°C, а в ряде установок

достигнуты и более высокие. Повышение температуры газов является

основной тенденцией в развитии и совершенствовании газовых турбин. Но мы

знаем, что повышению этой температуры должно обязательно сопутствовать и

повышение давления газа (см. рис. 24). Например, для температуры 700°C

максимуму к. п. д. простейшего ГТД соответствует давление воздуха за

компрессором 7—8 кГ/см2, а для 900°C 10—12

кГ/см2.

Возможности однокорпусного компрессора с дозвуковыми скоростями

течения воздуха в проточной части ограничены. Для того чтобы сжимать

воздух до 12—15 кГ/см2, нужно либо переходить

к сверхзвуковым компрессорам с очень сложной организацией рабочего

процесса, как это делают в авиации, либо к двухкомпрессорным схемам.

Последний случай наиболее приемлем для наземных транспортных двигателей,

работающих при резко переменных нагрузках.

|

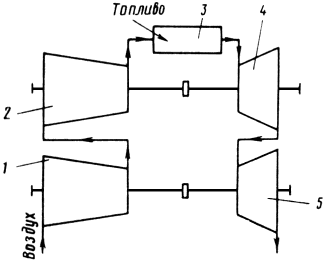

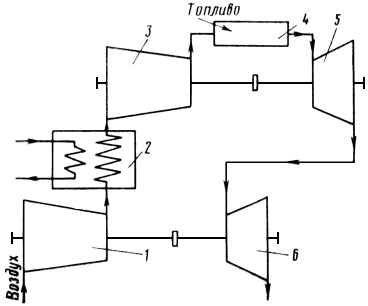

| Рис. 25. Схема двухвального двигателя с двумя

турбокомпрессорами: |

| 1 — компрессор низкого давления;

2 — компрессор высокого давления; 3 — камера сгорания;

4 — газовая турбина высокого давления; 5 — газовая турбина

низкого давления |

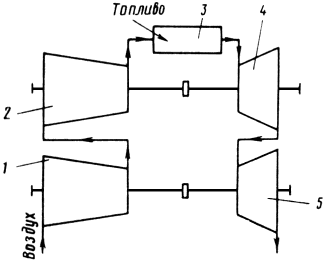

Вместе с тем переход к двухкомпрессорным схемам не есть простое

разделение одного компрессора на два. Для получения лопаток последних

ступеней достаточной высоты нужно, чтобы эти ступени имели более высокие

обороты сравнительно с первыми. Отсюда непосредственно вытекает

необходимость разделения валов компрессора, каждый из которых в качестве

привода должен иметь собственную газовую турбину. Возникает двухвальный

двигатель (рис. 25), состоящий из двух турбокомпрессоров: низкого и

высокого давления. Воздух последовательно сжимается в компрессоре

низкого и высокого давления, нагревается в камере сгорания, а затем

расширяется в турбинах. Свободная мощность в принципе может сниматься

с любого вала турбокомпрессоров.

Для транспортных двигателей, в частности железнодорожных, реализация

известных нам благоприятных тяговых характеристик свободной турбины

возможна лишь в том случае, когда газовый поток, поступающий к ней,

независимо от ее оборотов будет иметь постоянный запас энергии, т. е.

турбина будет питаться от независимого источника — генератора сжатого и

нагретого газа.

В одновальном ГТД при неподвижной турбине неподвижен и компрессор.

Следовательно, в этих условиях совершенно отсутствует сжатый и нагретый

воздух и турбина не может развивать ни мощности, ни момента. В тяговом

отношении одновальный двигатель имеет даже худшие характеристики, чем

дизель. Он не может работать в жесткой связи, например, с колесами

локомотива или другого транспортного средства.

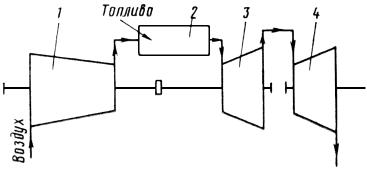

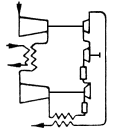

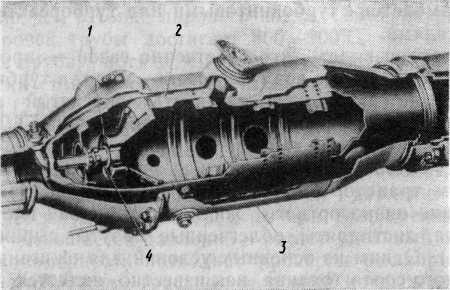

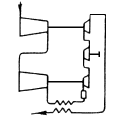

Разделим газовую турбину одновального двигателя на две —

компрессорную, жестко связанную валом с компрессором, и свободную

тяговую турбину, сидящую на отдельном валу (рис. 26). Если при этом

компрессорную турбину рассчитать таким образом, чтобы газы в ней

расширялись не до атмосферного давления, а лишь частично и ее мощность

была бы точно равна мощности, потребляемой компрессором, то

турбокомпрессор превратится в генератор газа, не связанный валом

с тяговой турбиной. Газы, покидающие компрессорную турбину, будут иметь

запас энергии, достаточный для реализации необходимой мощности

в проточной части тяговой турбины.

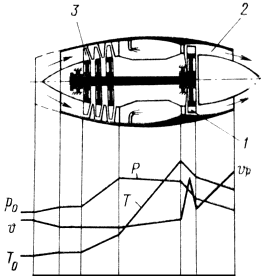

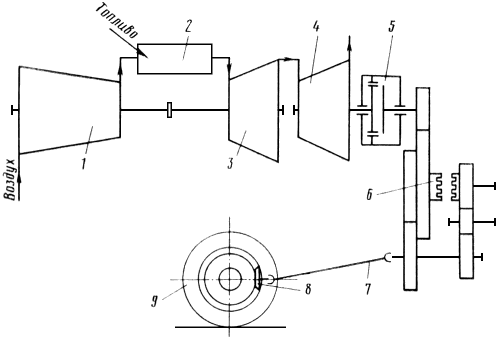

Рис. 26. Схема двухвального двигателя

с турбокомпрессором и свободной (тяговой) турбиной:

1 — компрессор; 2 — камера сгорания;

3 — компрессорная турбина; 4 — тяговая турбина

В полученном таким образом двухвальном двигателе тяговая турбина уже

может быть жестко связана с потребителем мощности, например с колесами

локомотива. Когда локомотив стоит и тяговая турбина неподвижна,

турбокомпрессор может развивать обороты вплоть до реализации полной

мощности и максимального вращающего момента на венце тяговой турбины,

необходимого для трогания состава с места. По мере увеличения числа

оборотов тяговой турбины (независимо от числа оборотов турбокомпрессора)

тяговое усилие будет снижаться. При полных оборотах турбокомпрессора

в диапазоне всех скоростей тяговой турбины образуется внешняя

прямолинейная тяговая характеристика двигателя; для частичных мощностей

аналогичные прямые будут располагаться практически параллельно внешней

характеристике.

Теплотехнические мероприятия

В простейшем одновальном двигателе воздух в процессе сжатия

в компрессоре нагревается до 200—250°C. В то же время газы, покидающие

турбину, имеют достаточно высокую температуру (400—450°C). Совершенно

естественно, что в этих условиях часть тепла газов можно полезно

использовать или, как говорят, регенерировать, отдав его воздуху,

покидающему компрессор и идущему в камеру сгорания. Для этого нужно

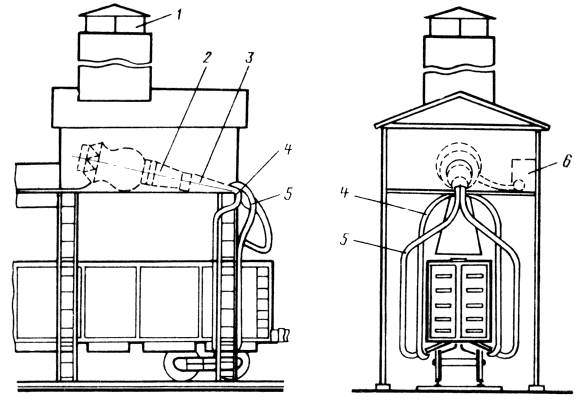

между компрессором и камерой поставить теплообменник (рис. 27),

в котором теплопередающую поверхность с одной стороны омывали бы газы,

а с другой — сжатый воздух.

Рис. 27. Схема одновального ГТД с регенерацией тепла

уходящих газов:

1 — компрессор; 2 — регенератор;

3 — камера сгорания; 4 — газовая турбина

Всякий подвод тепла к сжатому воздуху в регенераторе уменьшает

необходимый подогрев его в камере до расчетной температуры перед

турбиной и, следовательно, приводит к сокращению расхода топлива и

повышению к. п. д. двигателя.

Если при разности температур газа и воздуха 200—250°C удается

охладить газы и соответственно нагреть воздух в регенераторе на

100—125°C (осуществить регенерирование тепла со степенью регенерации,

равной 125:250=0,5), то это снижает расход топлива на 15—20%.

|

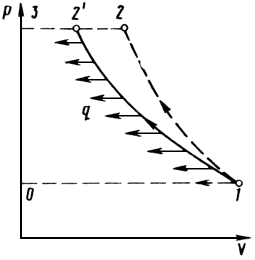

| Рис. 28. Процесс сжатия при постоянной

температуре 1—2′. |

Вместе с тем введение в схему ГТД регенератора, особенно для

транспортных машин, далеко не всегда представляется очевидным. Это

связано с тем, что при высоких степенях регенерации, необходимых для

существенного повышения к. п. д. двигателя, регенератор, с одной

стороны, должен иметь большую теплопередающую поверхность, а с другой —

быть компактным и не создавать больших гидравлических сопротивлений

течению газа и воздуха. Решение этих задач не всегда удается успешно

осуществить. За последние годы проведено много исследований

в направлении изыскания высокоэффективной поверхности нагрева

регенератора. В результате этого современные высокоэкономичные ГТД

выполнены с пластинчатыми, вращающимися и другими регенераторами.

Уменьшение работы сжатия, что имеет место при снижении температуры

воздуха, может также повысить эффективность ГТД. Наибольший эффект

в этом отношении был бы получен, если добиться того, чтобы в течение

всего процесса сжатия воздух сохранял неизменную начальную температуру

(рис. 28). Но для этого необходимо непрерывно в каждый момент процесса

сжатия довольно интенсивно отводить от воздуха тепло, что конструктивно

выполнить чрезвычайно сложно. Несколько меньший эффект можно получить

введя хотя бы одну ступень промежуточного охлаждения сжимаемого воздуха

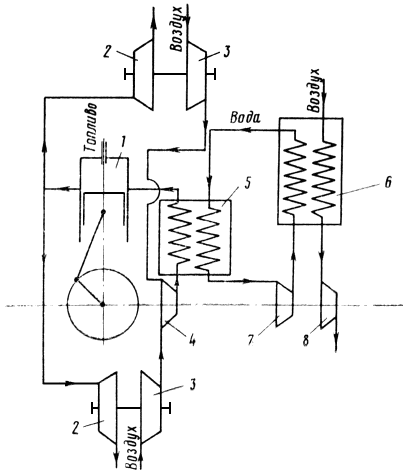

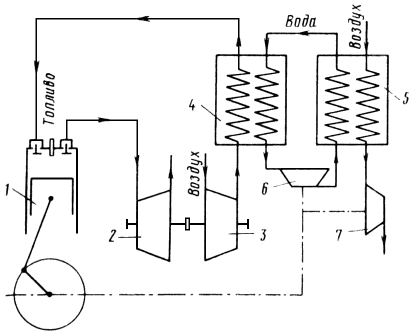

(рис. 29). Конструктивно это наиболее удобно сделать в двухвальном —

двухкомпрессорном двигателе. Тогда воздух после первой ступени сжатия

следует направить в теплообменник (рис. 30) и охладить его там либо

окружающим атмосферным воздухом (транспортные машины), либо водой

(стационарные машины).

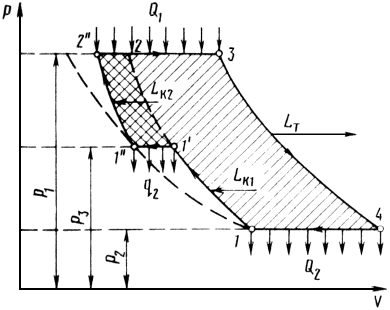

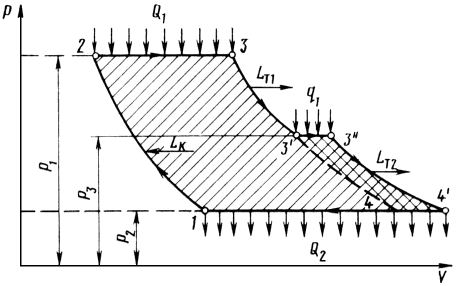

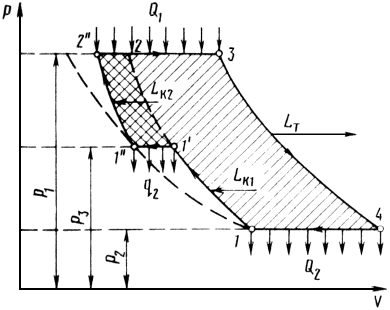

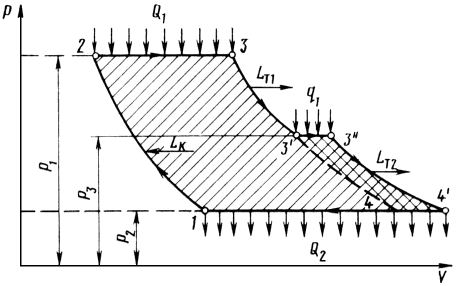

Рис. 29. Цикл ГТД с промежуточным охлаждением

воздуха:

Q1 — подведенное к камере

сгорания тепло; Q2 — отведенное тепло;

q2 — тепло, отведенное от воздуха в холодильнике,

LТ — работа турбины; LК1,

LК2 — работа сжатия воздуха в компрессорах

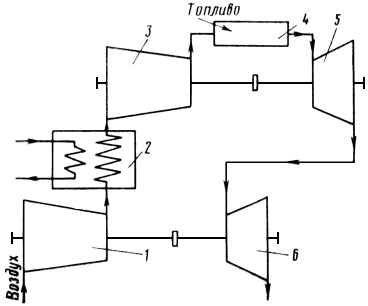

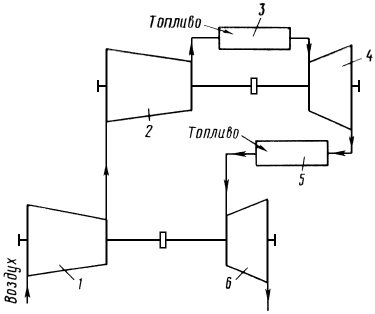

Рис. 30. Схема двухвального ГТД с охлаждением воздуха

между компрессорами:

1 — компрессор низкого давления; 2 —

холодильник; 3 — компрессор высокого давления; 4 — камера

сгорания; 5 — газовая турбина высокого давления; 6 —

газовая турбина низкого давления

Из рис. 29 видно, что сравнительно с обычным сжатием без охлаждения

(кривая 1—2) введение ступени охлаждения дает сокращение

работы сжатия, эквивалентное площади

1′—1″—2″—2. Это соответственно увеличивает

полезную работу двигателя в целом. Вместе с тем, поскольку воздух на

выходе из компрессора при промежуточном охлаждении имеет более низкую

температуру, то в камеру сгорания необходимо подводить несколько большее

количество тепла, т. е. сжигать дополнительное топливо. В связи с этим

промежуточное охлаждение воздуха сравнительно мало повышает к. п. д.

двигателя. Главным результатом его применения является повышение

полезной работы каждого килограмма рабочего тела или, как говорят,

удельной работы. Последнее приводит к тому, что ту же мощность двигателя

можно получить участием в цикле меньшего количества воздуха.

В результате снижаются габариты, вес, стоимость турбомашин и двигателя

в целом.

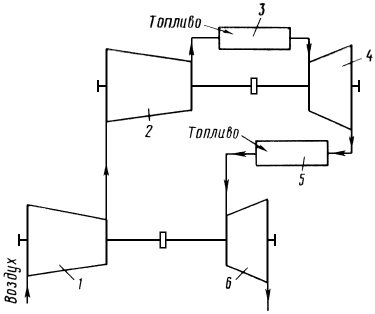

В двигателе, состоящем из двух турбокомпрессоров (см. рис. 25), можно

осуществить и еще одно теплотехническое мероприятие — дополнительный

подвод тепла в процессе расширения. Для этого нужно между турбинами

высокого и низкого давления поставить вторую камеру сгорания (рис. 31).

Процесс такого двигателя изображен на рис. 32. Обычно во второй камере

газы нагреваются до той же температуры, что и в первой. Следует

отметить, что возможность сжигания топлива во второй камере определяется

тем, что в подходящем к ней воздухе содержится мало продуктов сгорания

топлива, сожженного в первой камере, т. е. кислорода оказывается

достаточно для полного сжигания топлива.

Довольно сложной является организация охлаждения жаровой трубы второй

камеры, поскольку воздух уже имеет температуру около 400—450°C,

Рис. 31. Схема двухвального ГТД с дополнительным

подводом тепла:

1 — компрессор низкого давления;

2 — компрессор высокого давления; 3 — камера сгорания

высокого давления; 4 — газовая турбина высокого давления;

5 — камера сгорания низкого давления; 6 — газовая турбина

низкого давления

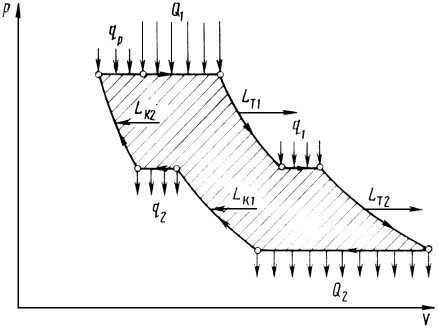

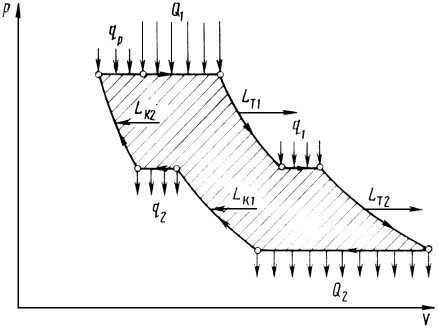

Рис. 32. Цикл ГТД с дополнительным подводом

тепла:

q1 — топливо, подведенное

к дополнительной камере низкого давления; LТ1 и

LТ2 — работы расширения соответственно в турбинах

высокого и низкого давления

Дополнительный подогрев рабочего тела заметно повышает к. п. д.

двигателя и величину удельной работы. Как видно, увеличение работы

расширения в турбине эквивалентно площади

4—3′—3″—4′.

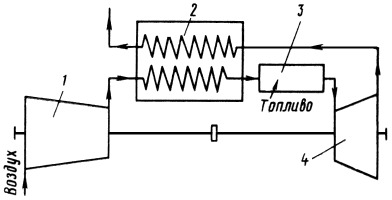

Наибольший эффект дает комплексное применение теплотехнических

мероприятий (рис. 33). Интересно, что теплотехнические мероприятия как

бы дополняют и помогают друг другу. Так, промежуточное охлаждение

воздуха и дополнительный подвод тепла уменьшают необходимое для работы

цикла количество рабочего тела и способствуют росту разности температур

между холодным воздухом, выходящим из компрессора, и горячими газами,

покидающими турбину низкого давления. Все это очень благоприятно

сказывается на эффективности регенерации тепла. Теплообменник получается

компактным и малогабаритным. С другой стороны, промежуточное охлаждение

и подогрев требуют значительного, но трудно осуществимого увеличения

общей степени повышения давления в компрессорах. Регенерация же,

напротив, уменьшает оптимальную величину этого давления, в результате

чего расчетные степени повышения давления оказываются достаточно

умеренными. Все это благоприятно сказывается на конструкции и

экономичности турбомашин.

Рис. 33. Цикл ГТД с регенерацией, промежуточным

охлаждением воздуха и дополнительным подводом тепла;

qр — тепло, подведенное

к воздуху в регенераторе

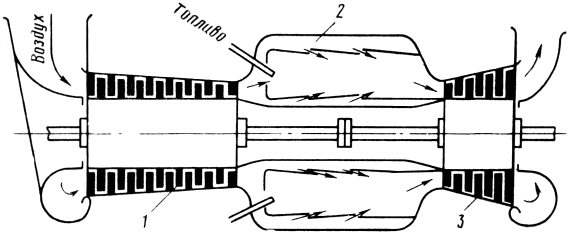

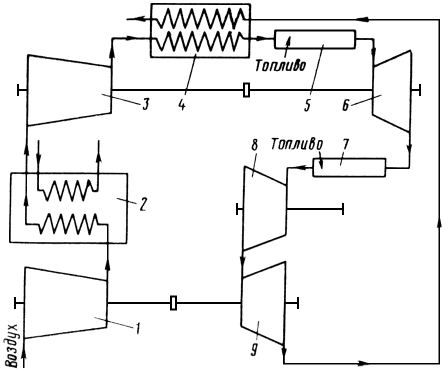

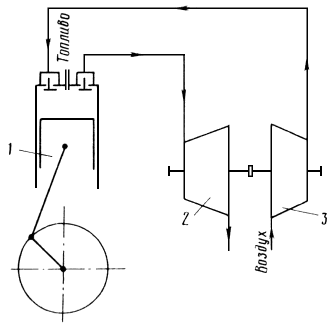

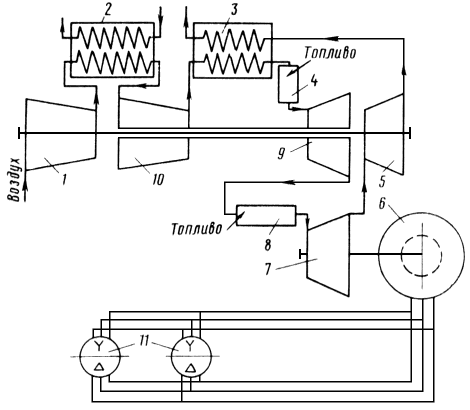

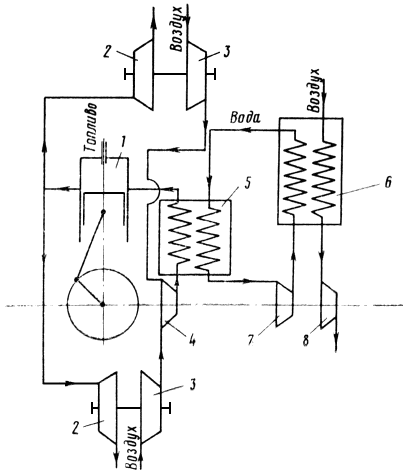

Рис. 34. Схема трехвального двигателя с тяговой

турбиной среднего давления и теплотехническими мероприятиями:

1 — компрессор низкого давления;

2 — холодильник; 3 — компрессор высокого давления;

4 — регенератор; 5 — камера сгорания высокого давления;

6 — газовая турбина высокого давления; 7 — камера сгорания

среднего давления: 8 — тяговая газовая турбина среднего давления:

9 — газовая турбина низкого давления

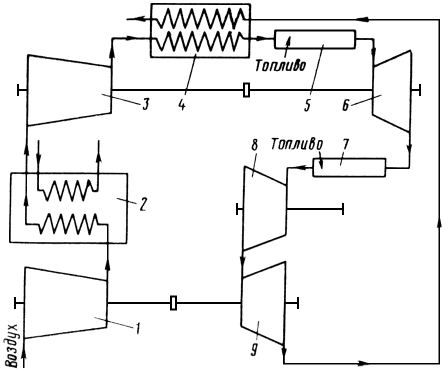

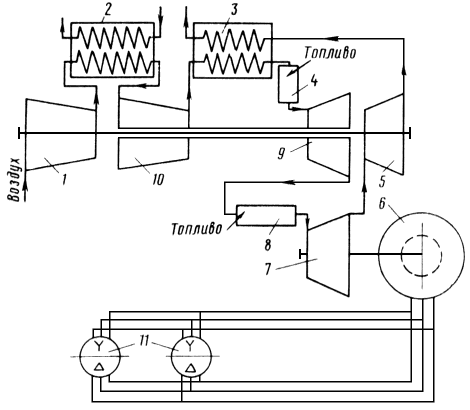

На рис. 34 показана схема трехвального двигателя с регенерацией

тепла, промежуточным охлаждением воздуха, дополнительным подводом тепла

и со свободной тяговой турбиной среднего давления (тяговая турбина может

быть и низкого давления). При кажущейся сложности такой двигатель весьма

компактен и может быть с успехом размещен в кузове локомотива.

Отмеченное выше повышение удельной работы приводит к таким интересным

результатам: если в простейшем одновальном двигателе мощностью

3 000 л. с. необходимо, чтобы в цикле участвовало

21—22 кг/сек воздуха, то в двигателе рассматриваемой сложной

схемы мощностью 6 000 л. с., т. е. вдвое большей, расход воздуха

равен только 18—19 кг/сек; при одной и той же степени регенерации

поверхность регенератора соответственно составляет около 60—70%

поверхности в одновальном двигателе. Особенно компактен турбокомпрессор

высокого давления. Скорость вращения его 12—15 тыс. об/мин,

поэтому диаметр облопачивания не превышает 400—500 мм.

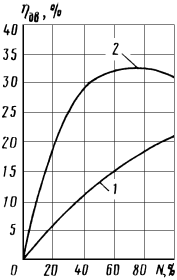

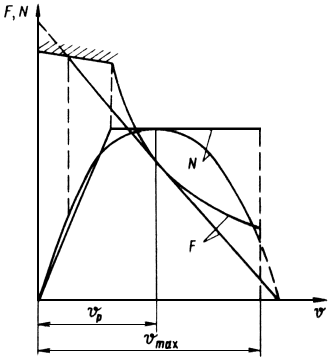

|

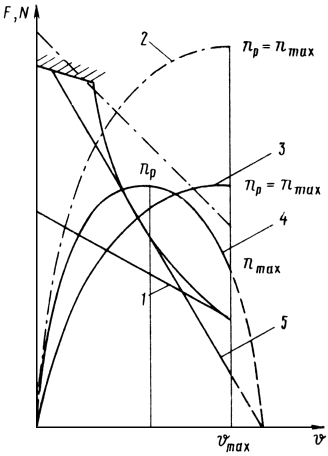

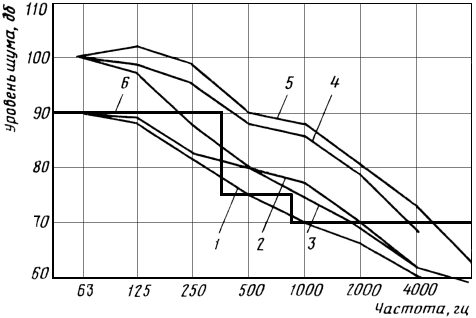

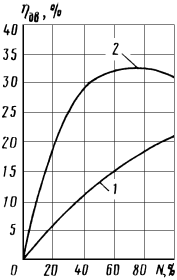

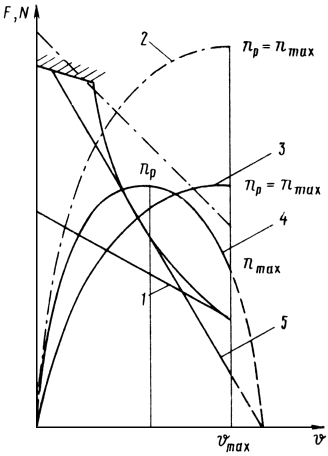

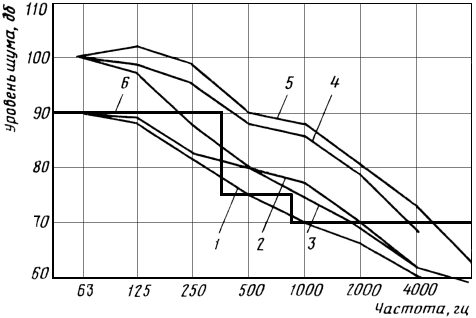

| Рис. 35. Коэффициент полезного действия

ГТД: |

| 1 — одновального простейшей схемы;

2 — трехвального с теплотехническими мероприятиями и тяговой

турбиной среднего давления |

Но, пожалуй, самым важным является то, что рассматриваемый

трехвальный двигатель решает одну из самых сложных и важных проблем

применения газотурбинных двигателей на локомотивах — проблему

экономичности двигателя на переменном режиме работы. Одновальный ГТД

имеет совершенно неудовлетворительные показатели в этом отношении — его

к. п. д. на частичных нагрузках резко падает (рис. 35 кривая 1),

что приводит к низкому эксплуатационному к. п. д. локомотива.

Трехвальный двигатель с теплотехническими мероприятиями позволяет

не только получить более высокий к. п. д. на расчетной мощности, но и

удерживать его до 50—60% нагрузки, имея максимум к. п. д. примерно

в диапазоне 80—90% номинальной мощности (рис. 35, кривая 2);

соответственно улучшаются и характеристики холостого хода двигателя. Вот

почему трехвальный ГТД с теплотехническими мероприятиями и тяговой

турбиной среднего давления особенно перспективен для газотурбинных

локомотивов ближайшего будущего.

Охлаждение лопаток турбины

Многочисленные способы охлаждения лопаток газовой турбины можно

разделить на две группы: внешнее поверхностное и внутреннее охлаждение.

К внешнему относят струйное охлаждение, когда по поверхности лопаток

разбрызгивается жидкость, которая, испаряясь, отнимает тепло от лопатки

и тем самым понижает ее температуру, и охлаждение выпотеванием, когда

жидкость на поверхность поступает изнутри лопатки через поры

в материале.

Способы внутреннего охлаждения разделяют на жидкостные,

жидкостно-воздушные и чисто-воздушные. Однако общим во всех этих

способах является то, что отъем тепла от лопатки осуществляется

теплоносителем, движущимся в каналах, расположенных непосредственно

в теле лопатки.

Одноконтурное жидкостное охлаждение предполагает непрерывное

поступление жидкости во внутренние каналы лопатки, причем движение ее

может осуществляться как принудительно с помощью циркуляционного насоса,

так и за счет свободной конвекции. В двухконтурном жидкостном или

жидкостно-воздушном охлаждении каждая лопатка имеет внутренний замкнутый

контур каналов и развитый холодильник-радиатор, в котором либо

жидкостью, либо воздухом производится отъем тепла у жидкости первого

контура.

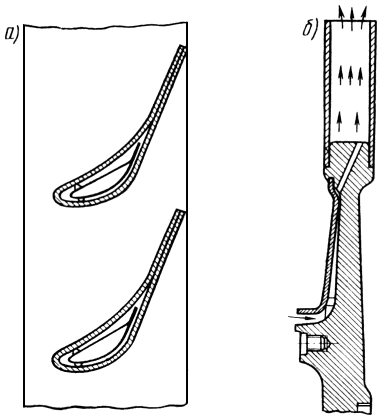

Рис. 36. Воздушное охлаждение лопаток

В транспортных двигателях наибольшее распространение получило

чисто-воздушное охлаждение лопаток, поскольку необходимый в качестве

теплоносителя сжатый воздух достаточно просто может быть взят из

какой-либо промежуточной ступени компрессора. Сжатый, но сравнительно

холодный (130—150°C) воздух поступает в полую лопатку с дефлектором

(рис. 36, а), проходит по зазору между стенкой лопатки и

дефлектором, а затем выбрасывается в основной газовый поток через щель

в выходной кромке лопатки или через торец в радиальный периферийный

зазор (рис. 36, б). Воздушное охлаждение такой схемы имеет

определенные границы рентабельности, ибо, начиная с некоторого уровня

температур, потери мощности с охлаждающим воздухом превышают

экономический эффект от повышения температуры цикла.

Применение охлаждаемых лопаток в авиационных и некоторых наземных

конструкциях позволяет работать с температурой газа 1100—1200°C и

достигать в схемах газотурбинных двигателей без теплотехнических

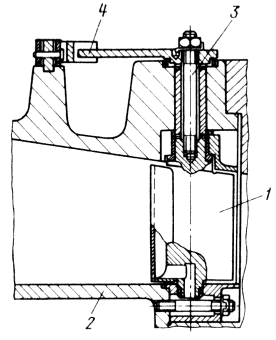

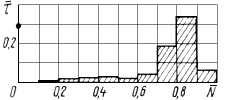

мероприятий к. п. д. на уровне 28—32%.